Oliver Peckham

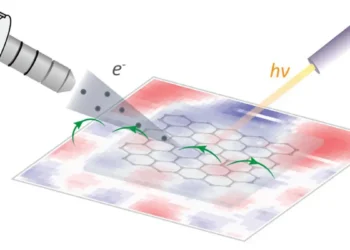

Un outil rotatif plonge dans deux pièces métalliques, tournant à grande vitesse. Lorsque l’outil commence à bouger, il ramollit et mélange le métal, créant ainsi une soudure puissante, capable d’assembler solidement des matériaux similaires et dissemblables (en particulier des métaux et des alliages) sans rivets, fixations ou adhésifs. Cette technique de fabrication avancée, appelée soudage par friction-malaxage, ne nécessite qu’une fraction de l’énergie requise par les techniques conventionnelles, mais elle n’est pas encore très répandue sur les chaînes de montage actuelles.

Pourquoi ? Parce que le soudage par friction-malaxage exerce une force considérable (jusqu’à 5 000 livres) et qu’il faut quelque chose pour absorber cette force. Actuellement, le processus nécessite une enclume rigide et parfaitement formée sous le matériau à souder. Pour de nombreuses chaînes de montage, cette exigence est difficile à satisfaire.

« Lorsque l’outil de friction-malaxage chauffe le matériau, il exerce une force considérable que nous devons contenir pour garantir une soudure précise et sûre », précise Mitch Blocher, ingénieur en mécanique au Pacific Northwest National Laboratory (PNNL) du département américain de l’Énergie (DOE). « Depuis pratiquement toujours, la seule façon d’y parvenir est de placer une enclume rigide sous le matériau. »

Aujourd’hui, une avancée majeure réalisée au PNNL pourrait libérer le malaxage par friction de ces contraintes et ouvrir la voie à une utilisation accrue de cette technique de fabrication avancée sur les chaînes de montage commerciales.

Voici le problème

Actuellement, le soudage par malaxage par friction n’est pas largement applicable sur la plupart des chaînes de montage.

« Le soudage par malaxage par friction est utilisé dans la fabrication automobile », explique Piyush Upadhyay, scientifique senior spécialisé dans les matériaux au PNNL. « Mais en général, il se limite à deux tôles plates soudées sur un enclume rigide. »

Exemple concret : il y a dix ans, le PNNL a collaboré avec plusieurs entreprises, dont General Motors, pour appliquer le soudage par friction-malaxage à la production de portes de voiture. Le processus consistait à souder des tôles plates avant de les emboutir pour leur donner la forme 3D d’une porte de voiture.

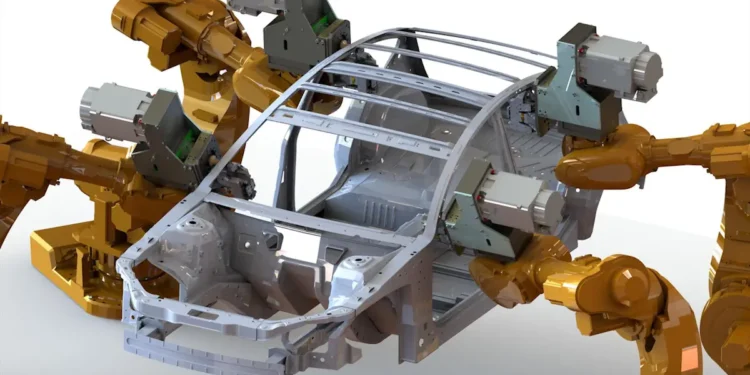

Cette approche ne fonctionne pas pour les pièces automobiles plus grandes et plus complexes qui ne peuvent pas être simplement embouties pour prendre la forme souhaitée, par exemple les barres de toit et les cadres métalliques qui entourent les portes.

« Si vous voulez souder par friction-malaxage un élément qui n’est pas plat, vous aurez besoin d’une enclume ayant la forme de cette pièce », ajoute M. Upadhyay. « Si vous soudez un rail de toit, vous aurez besoin d’une enclume en forme de rail de toit. Pour une chaîne de montage réelle, c’est trop encombrant. »

De nombreux composants fabriqués pour les véhicules reposent encore sur le soudage par points et les adhésifs pour l’assemblage. L’équipe du PNNL savait que si elle parvenait à concevoir un nouveau système de fixation plus maniable pour le soudage par friction-malaxage, les fabricants pourraient produire ces mêmes composants avec des matériaux plus légers, des soudures plus résistantes et des coûts énergétiques réduits.

Soudage par friction-malaxage à fixation automatique

Découvrez la nouvelle méthode : le soudage par friction-malaxage à fixation automatique.

« Nous avons commencé par dire : « Très bien, débarrassons-nous de l’enclume » », commente M. Blocher. « Bien sûr, ce n’était pas aussi simple que cela. »

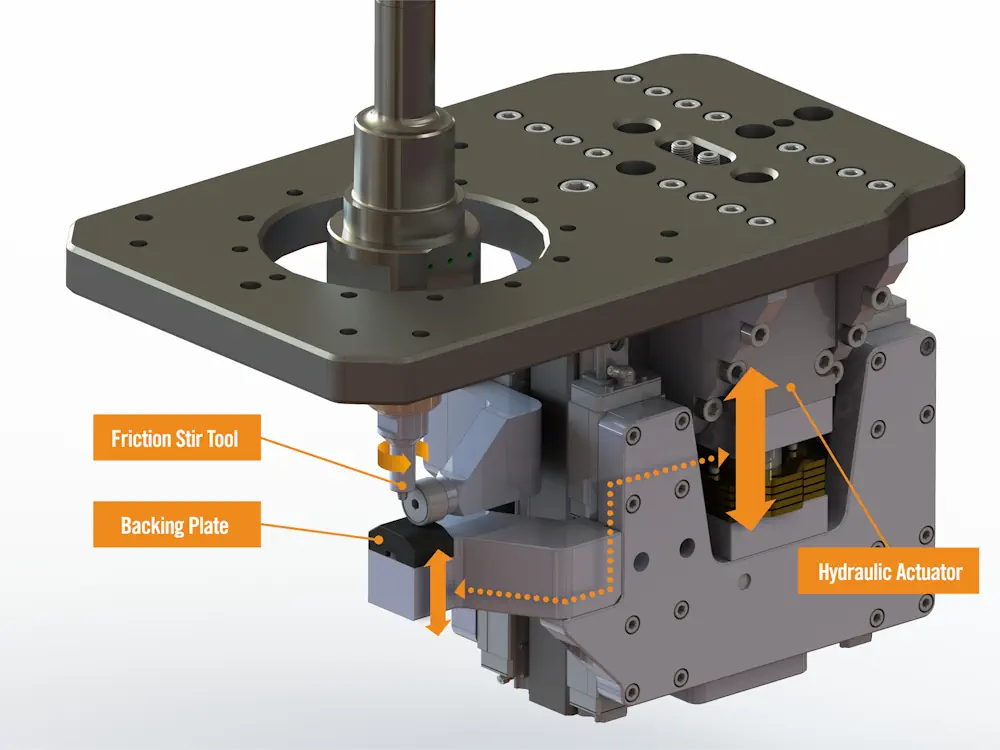

Les outils de friction-malaxage étaient déjà fixés à des bras robotiques, mais ils nécessitaient toujours une enclume séparée. Le soudage par friction-malaxage à fixation automatique, quant à lui, utilise un accessoire pour bras robotisé qui comprend à la fois l’outil de friction-malaxage et une plaque d’appui miniature. Si l’ancienne approche consistait en un bras tenant un crayon, la nouvelle approche consiste en un bras tenant à la fois un crayon et un bloc-notes.

Le nouvel accessoire pince essentiellement le matériau cible entre l’outil de friction-malaxage et la plaque d’appui, exerçant la force nécessaire et éliminant le besoin d’une enclume séparée et de forme personnalisée.

L’objectif : un soudage par friction-malaxage librement mobile et maniable, pouvant être déployé sur les bras robotiques utilisés dans les chaînes de montage commerciales classiques.

Cependant, il reste le problème des milliers de kilos de force exercés par l’outil de friction-malaxage. Comme le soudage par friction-malaxage à fixation automatique utilise une plaque d’appui intégrée plutôt qu’une enclume, le système doit non seulement exercer cette force, mais aussi la supporter.

Il y a cependant un problème : la plupart des chaînes de montage n’utilisent pas de robots de soudage suffisamment puissants pour supporter cela.

« La plupart des soudures dans la fabrication automobile nécessitent une force minimale, car le matériau est fondu au cours du processus. Le soudage par friction-malaxage ne fait pas fondre le matériau, il faut donc exercer une force importante pour le pousser et le traverser », observe M. Upadhyay.

L’équipe du PNNL est en train d’ajouter une autre fonctionnalité à son outil de friction-malaxage à fixation automatique : un système hydraulique qui alimente l’accessoire et crée une boucle fermée pour la force qu’il génère. Actuellement, le système hydraulique peut capter la force exercée par l’outil lors de la pression et/ou de l’inclinaison. Les chercheurs développent actuellement de nouveaux mécanismes pour capter des degrés de mouvement supplémentaires et mettent au point un système qui permet à l’accessoire d’attirer le matériau dans l’outil.

« Une fois que ce système sera perfectionné, il n’y aura plus de fixation, plus d’enclume et plus de force transmise à la chaîne de montage », indique M. Blocher. « La seule tâche du robot sera de maintenir l’accessoire de friction-malaxage en place et de conserver la position correcte. »

Ensuite, les chercheurs intégreront le procédé de friction-malaxage à fixation automatique dans un format plus ergonomique et « adapté à l’industrie » afin que cette technologie puisse être appliquée sur des chaînes de montage réelles.

Source : PNNL