Soudage, impression 3-D, brise-béton – une équipe de l’Empa surveille les processus générants du bruit à l’aide de l’intelligence artificielle. De cette façon, les erreurs de production laissent entendre littéralement la menace d’un accident.

Béton dans une tempête de foudre

Le partenaire en question est la société Selfrag de Kerzers près de Berne. L’entreprise produit des générateurs à haute tension qui peuvent briser le béton par la foudre. Avantage : contrairement au marteau de masse, qui produit des blocs de béton à arêtes vives avec des galets fissurés, la décharge de la foudre décompose le béton en galets de base, sable et ciment – ce qui lui permet d’être entièrement recyclé. Mais jusqu’à présent, il n’y avait aucune possibilité de contrôle approprié, afin de déterminer si la foudre avait également touché la masse de béton ou la roche. Wasmer et son équipe étaient chargés de développer une telle méthode.

L’équipe de Wasmer a commencé à bombarder de petits spécimens de plexiglas (verre acrylique) avec des éclairs à haute tension. La signature acoustique de chaque flash a été enregistrée et l’échantillon de plexiglas correspondant a été examiné au microscope pour détecter les fissures et les dommages de surface. Sergey Shevchik, un spécialiste de l’intelligence artificielle, a mis à l’essai diverses stratégies pour identifier les bons modèles à partir des données. Enfin, les coups de foudre réussis ont été distingués des ratés et des coups superficiels ont été détectés.

Le succès de l’analyse de la foudre en temps réel a donné à l’équipe l’idée d’analyser également d’autres procédés extrêmement bruyants : machines à grincer et à cliqueter.

Quand les roulements mangent et que les machines meurent

Si les roulements et autres pièces métalliques en mouvement ne sont pas suffisamment huilés, ils peuvent se gripper. Le problème cause des dommages considérables dans le monde entier. Jusqu’à présent, il n’y a pas eu de bons systèmes d’alerte précoce : malheureusement, les capteurs de température intégrés dans les composants en danger ne détectent une augmentation de température que lorsque l’abimement a déjà commencé et que les composants ont été détruits.

Si quelque chose grince sur une machine, cela ne doit pas toujours être une raison pour une révision complète. Si vous démontez et entretenez vos machines de production plus souvent que nécessaire, vous aurez à supporter des coûts inutiles. Si vous attendez trop longtemps, vous courez le risque qu’une pièce en mouvement se bloque et détruise par la suite d’autres pièces de la machine. Il est donc important d’entendre distinctivement le grincement décisif de l’abondance de bruits – à temps pour pouvoir arrêter la machine.

L’équipe de Wasmer a utilisé un tribomètre, un appareil de mesure du frottement, pour gratter un rouleau en acier trempé sur une base en fonte, enregistrer le bruit, arrêter l’essai en plusieurs phases et examiner les dommages sous le microscope. Les chercheurs de l’Empa ont réussi à entendre les indices décisifs du chaos du bruit généré par le rouleau d’acier sur la fonte. Les chercheurs sont maintenant certains à 80 % que le grippage est detecté.. Plus important encore, la phase décisive du pré-grippage peut être détectée avec 65 % de certitude, quelques minutes avant la fin de la catastrophe. Cela suffirait à arrêter à temps de nombreuses machines industrielles et à les protéger contre les dommages graves.

Surveillance de la qualité pour l’impression 3-D

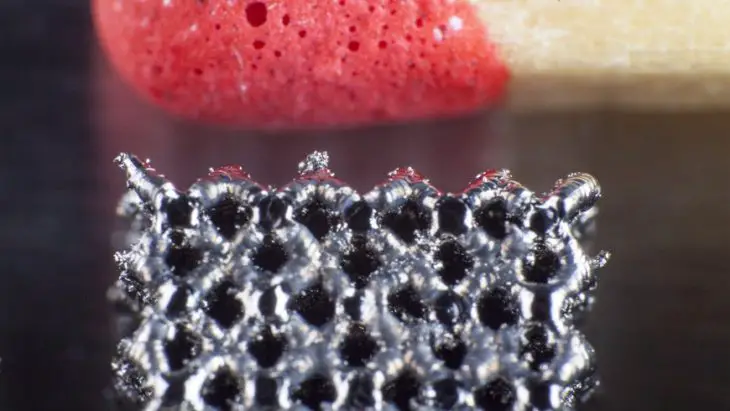

Le dernier projet de l’équipe de l’Empa est consacré à la fabrication d’additifs (AM), c’est-à-dire la production de composants métalliques à partir d’une poudre métallique qui est fondue par un faisceau laser. Ce nouveau procédé de fabrication ne nécessite pas de moules et convient parfaitement aux pièces individuelles géométriquement complexes. Cependant, il est toujours nécessaire de respecter avec précision les paramètres du procédé (par exemple la puissance et la vitesse du laser, la spécification de la poudre) pour un alliage ou une application spécifique. Toute déviation peut entraîner des pores, des fissures ou des contraintes internes et rendre la pièce inutilisable.

Wasmer et ses collègues ont combiné des capteurs acoustiques avec l’apprentissage machine et ont analysé les données de mesure avec un algorithme appelé SCNN (“Spectral Convolutional Neural Network”) décrit en 2016. En utilisant cette méthode d’apprentissage machine, ils ont pu distinguer avec un taux de réussite de plus de 83 pour cent si la fusion au laser était trop chaude ou trop froide et a ainsi créé des pores indésirables. Les résultats ont été publiés en mai 2018 dans la revue spécialisée “Additive Manufacturing”.

A l’écoute de la soudure laser

Les chercheurs sont convaincus que la méthode ne peut pas seulement être appliquée aux imprimantes laser 3D. D’autres procédés AM tels que le frittage au laser ou l’impression multi-jet fonctionnent également selon le même procédé physique.

Légende image : La fabrication d’additifs permet de produire les plus petites structures métalliques à géométrie complexe. Voici un exemple de comparaison avec une tête d’allumette. Le contrôle acoustique de la production au moyen de l’AI garantit que la pièce est exempte de défauts internes. Image : Empa

CP

Lien principal : www.empa.ch