Dans un contexte où les fabricants de batteries secondaires imposent des spécifications de pureté draconiennes pour les matériaux de cathode, une équipe de recherche de l’Université des sciences et technologies de Pohang (POSTECH) et de l’Institut de recherche en science et technologie industrielles (RIST) a fait une découverte qui pourrait révolutionner l’industrie des batteries.

Leurs travaux, publiés dans la revue scientifique internationale « Nature Communications », remettent en question la nécessité de ces spécifications excessivement strictes et ouvrent la voie à une réduction significative des coûts de production des batteries.

Une pureté excessive remise en question

Les fabricants de cellules de batteries secondaires ( LG Energy Solution, Samsung SDI et SK on) ont longtemps insisté sur des spécifications de pureté très strictes pour les matériaux de cathode, afin de garantir une qualité de production constante. Ces spécifications ont été jalousement gardées comme des secrets commerciaux, sans véritable examen de leur nécessité. En réponse à ces exigences, les fournisseurs de matériaux de cathode ont investi massivement dans la purification des métaux bruts, entraînant une augmentation du coût unitaire des batteries.

L’équipe de recherche, dirigée par le professeur Yong-Tae Kim du département des sciences et de l’ingénierie des matériaux de POSTECH, en collaboration avec le professeur Kyu-Young Park de l’Institut des diplômés en technologie des matériaux ferreux et écologiques et du département des sciences et de l’ingénierie des matériaux de POSTECH, ainsi que l’équipe de recherche du Dr Woochul Jung de RIST, a découvert que ces spécifications de pureté étaient excessivement strictes.

Des impuretés bénéfiques pour les batteries

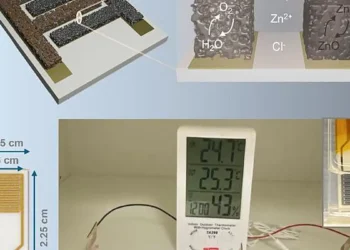

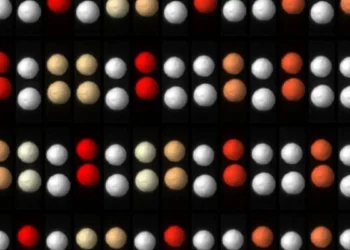

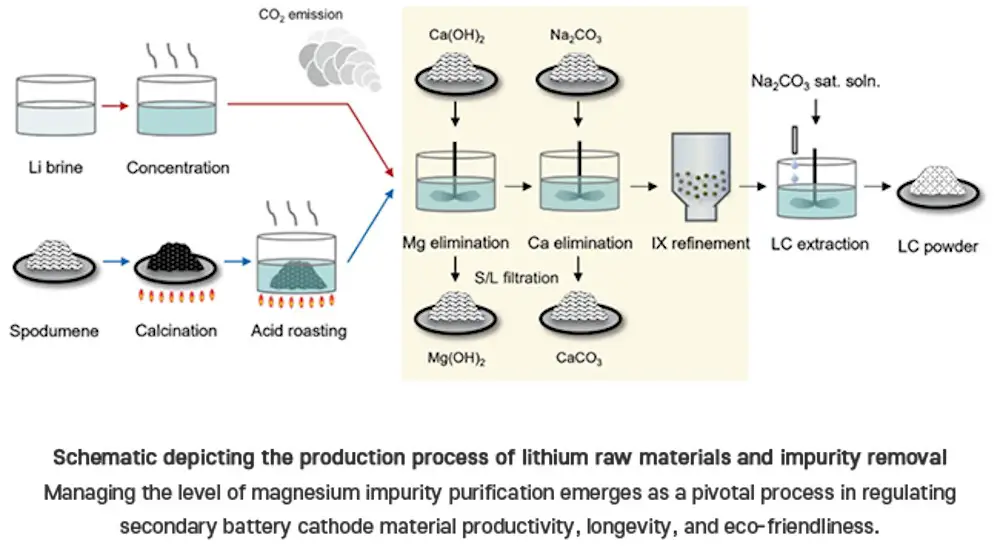

Les chercheurs se sont penchés sur l’impact de la pureté des matières premières de lithium sur la production et les performances des matériaux de cathode des batteries secondaires. Traditionnellement, on suppose que les impuretés dans les matériaux de lithium nuisent aux performances des batteries secondaires, d’où l’objectif de fabriquer des matériaux de lithium avec une pureté d’au moins 99,5 %. Toutefois, l’équipe a découvert que la présence d’environ 1 % d’impureté de magnésium (Mg) dans la matière première de lithium améliore l’efficacité du processus et prolonge la durée de vie de la batterie secondaire.

Leurs expériences ont démontré que l’utilisation de lithium à faible pureté, non entièrement débarrassé des impuretés, pourrait réduire les coûts de production des batteries secondaires et les émissions de dioxyde de carbone jusqu’à 19,4 % et 9,0 %, respectivement.

Vers une nouvelle approche stratégique

Le professeur Yong-Tae Kim, qui a dirigé la recherche, a déclaré : « Les fabricants de cellules de batteries secondaires doivent réévaluer si leurs spécifications actuelles de matériaux de cathode sont trop strictes. » Il a ajouté : « Envisager des approches non conventionnelles pourrait offrir une nouvelle stratégie face aux prix agressivement bas de la Chine. »

Cette étude remet en question les pratiques établies dans l’industrie des batteries et ouvre la voie à une optimisation des processus de production. En assouplissant les spécifications de pureté des matériaux de cathode, les fabricants pourraient réduire considérablement les coûts et l’empreinte carbone de leurs batteries, tout en maintenant, voire en améliorant, leurs performances.

En synthèse

La découverte exposée ici remet en question la nécessité de spécifications de pureté excessivement strictes pour les matériaux de cathode des batteries secondaires. Leurs travaux démontrent que la présence d’impuretés, notamment de magnésium, peut améliorer l’efficacité du processus de production et la durée de vie des batteries. Cette approche non conventionnelle pourrait offrir une nouvelle stratégie face à la concurrence chinoise et ouvrir la voie à une réduction significative des coûts et de l’empreinte carbone de l’industrie des batteries.

Pour une meilleure compréhension

Pourquoi les fabricants de batteries imposent-ils des spécifications de pureté strictes ?

Les fabricants de batteries secondaires imposent des spécifications de pureté strictes pour les matériaux de cathode afin de garantir une qualité de production constante et d’éviter que les impuretés ne nuisent aux performances des batteries.

Qu’ont découvert les chercheurs concernant ces spécifications de pureté ?

Les chercheurs ont découvert que ces spécifications de pureté étaient excessivement strictes et que la présence d’environ 1 % d’impureté de magnésium dans la matière première de lithium pouvait en réalité améliorer l’efficacité du processus de production et prolonger la durée de vie des batteries secondaires.

Quels sont les avantages potentiels de l’utilisation de lithium à faible pureté ?

L’utilisation de lithium à faible pureté pourrait réduire les coûts de production des batteries secondaires et les émissions de dioxyde de carbone jusqu’à 19,4 % et 9,0 %, respectivement, tout en maintenant, voire en améliorant, les performances des batteries.

Que suggère le professeur Yong-Tae Kim aux fabricants de cellules de batteries ?

Le professeur Yong-Tae Kim suggère aux fabricants de cellules de batteries secondaires de réévaluer si leurs spécifications actuelles de matériaux de cathode sont trop strictes et d’envisager des approches non conventionnelles comme stratégie face à la concurrence chinoise.

Quelles sont les implications de cette étude pour l’industrie des batteries ?

Cette étude remet en question les pratiques établies dans l’industrie des batteries et ouvre la voie à une optimisation des processus de production. En assouplissant les spécifications de pureté des matériaux de cathode, les fabricants pourraient réduire considérablement les coûts et l’empreinte carbone de leurs batteries, tout en maintenant, voire en améliorant, leurs performances.

Références

Article : « Re-evaluation of battery-grade lithium purity toward sustainable batteries » – DOI: 10.1038/s41467-024-44812-3