Des ingénieurs américains ont trouvé un moyen d’atténuer simultanément trois types de défauts dans les pièces produites à l’aide d’une technique de fabrication additive de premier plan, la fusion laser sur lit de poudre.

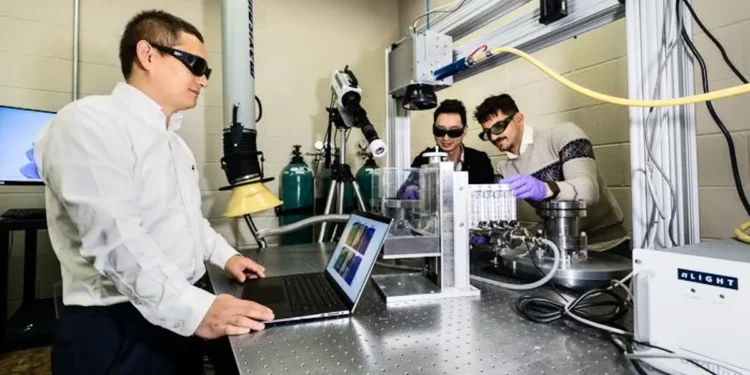

Dirigée par Lianyi Chen, professeur agrégé de génie mécanique à l’UW-Madison, l’équipe a découvert les mécanismes et identifié les conditions de traitement qui peuvent conduire à cette réduction significative des défauts.

« Les recherches antérieures se sont normalement concentrées sur la réduction d’un type de défaut, mais cela nécessiterait l’utilisation d’autres techniques pour atténuer les autres types de défauts », précise M. Chen. « Sur la base des mécanismes que nous avons découverts, nous avons mis au point une approche qui peut atténuer tous les défauts – pores, surfaces rugueuses et grandes éclaboussures – en même temps. En outre, notre approche nous permet de produire une pièce beaucoup plus rapidement sans aucun compromis sur la qualité. »

De multiples secteurs, notamment l’aérospatiale, la médecine et l’énergie, s’intéressent de plus en plus à l’utilisation de la fabrication additive, également connue sous le nom d’impression 3D, pour produire des pièces métalliques aux formes complexes qu’il est difficile, voire impossible, de créer à l’aide de méthodes conventionnelles.

Mais le grand défi est que les pièces métalliques créées par fabrication additive présentent des défauts – comme des pores ou des « vides », des surfaces rugueuses et des éclaboussures importantes – qui compromettent de manière significative la fiabilité et la durabilité de la pièce finie. Ces problèmes de qualité empêchent les pièces imprimées en 3D d’être utilisées pour des applications critiques où la défaillance n’est pas envisageable.

En permettant d’améliorer simultanément la qualité des pièces et la productivité de la fabrication, l’avancée de l’équipe de l’UW-Madison pourrait conduire à une adoption généralisée de la fusion laser sur lit de poudre par l’industrie.

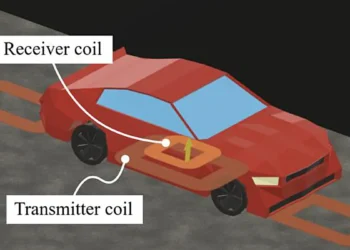

La fusion laser sur lit de poudre utilise un faisceau laser à haute énergie pour faire fondre et fusionner de fines couches de poudre métallique, construisant ainsi une pièce couche par couche, du bas vers le haut. Dans cette recherche, l’équipe de l’UW-Madison a utilisé un faisceau laser innovant en forme d’anneau, fourni par une société de laser de premier plan appelée nLight, au lieu du faisceau habituel en forme de gaussienne.

Le faisceau laser en forme d’anneau a joué un rôle clé dans cette percée, tout comme les expériences « in situ » essentielles, explique Jiandong Yuan, auteur principal de l’article et étudiant en doctorat dans le groupe de Chen.

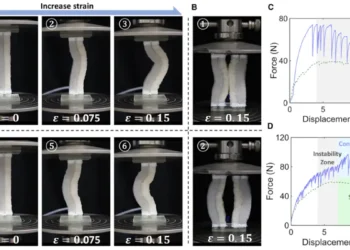

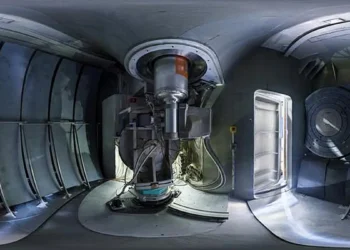

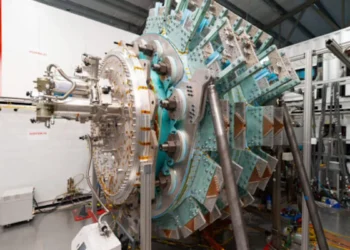

Pour voir comment le matériau se comportait à l’intérieur de la pièce en cours d’impression, les chercheurs se sont rendus à l’Advanced Photon Source, une installation synchrotron à rayons X ultra-brillants et à haute énergie située dans le laboratoire national d’Argonne. En combinant l’imagerie par rayons X synchrotron à grande vitesse, l’analyse théorique et la simulation numérique, les chercheurs ont révélé les mécanismes d’atténuation des défauts, qui impliquent des phénomènes réduisant les instabilités dans le processus de fusion laser sur lit de poudre.

Les chercheurs ont également démontré qu’ils pouvaient utiliser le faisceau en forme d’anneau pour forer plus profondément dans le matériau sans provoquer d’instabilités dans le processus. Cela leur a permis d’imprimer des couches plus épaisses, augmentant ainsi la productivité de la fabrication.

« La compréhension des mécanismes sous-jacents nous a permis d’identifier plus rapidement les conditions de traitement adéquates pour produire des pièces de haute qualité à l’aide du faisceau annulaire », explique pour finir M. Chen.

Légende illustration: De gauche à droite – Lianyi Chen, professeur agrégé, et Jiandong Yuan et Ali Nabaa, étudiants en doctorat, travaillent au développement d’approches de mise en forme du faisceau pour une fabrication additive métallique sans défaut et à haute productivité. Crédit : Joel Hallberg/UW–Madison

Source : UW-Madison – Traduction Enerzine.com