La pérovskite semi-conductrice est considérée comme un nouvel espoir de ramener le prix de production des cellules solaires en dessous de celui du silicium utilisé jusqu’à présent. L’Empa développe de nouveaux procédés de fabrication pour rendre les cellules solaires en pérovskite non seulement moins chères, mais aussi plus rapides à produire et adaptées à un usage industriel.

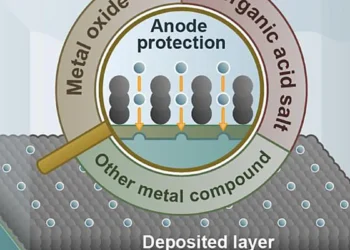

Depuis le développement de la première cellule solaire pérovskite en 2009, son rendement est désormais égal à celui d’une cellule en silicium classique. Cependant, il présentait encore quelques faiblesses au début ; par exemple, en raison de sa structure et des matériaux utilisés, il est très sensible à l’humidité, à l’oxygène, à la chaleur, aux rayons UV et aux contraintes mécaniques. Cela rend la cellule moins durable. Michael Grätzel et Hongwei Han ont trouvé une solution à ce problème en 2014, lorsque les deux chercheurs de l’EPFL ont développé une cellule avec un cadre composé d’oxydes et de carbone. Mais cette idée n’était pas encore commercialisable.

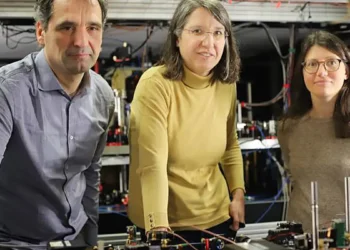

Du moins jusqu’à présent : Frank Nüesch, chef du Département des polymères fonctionnels de l’Empa, et son équipe ont travaillé intensivement ces dernières années à la mise au point de nouveaux procédés de fabrication pour ces cellules solaires afin de les produire non seulement plus rapidement mais aussi à moindre coût. Pour ce faire, les chercheurs ont collaboré avec Solaronix SA, une société basée en Suisse romande, dans le cadre d’un projet de l’Office fédéral de l’énergie (OFEN). Ensemble, ils ont produit une cellule de pérovskite fonctionnelle à l’échelle du laboratoire, d’une surface de 10×10 cm.

Buse à fente au lieu de la sérigraphie

Pour la production de cette nouvelle cellule pérovskite, on utilise le procédé dit de la buse à fente. Ici, la couche de matériau est appliquée sur une couche de verre et ensuite structurée en enlevant l’excès de matériau avec un laser. « Avec le nouveau procédé de revêtement, nous pouvons non seulement revêtir plus rapidement, mais aussi déterminer l’épaisseur des différentes couches de manière plus flexible« , explique M. Nüesch. À l’avenir, le procédé de la buse à fente permettra d’enduire des bandes de plusieurs mètres de long relativement facilement et rapidement. L’augmentation de la vitesse de revêtement est donc aussi l’élément central d’une éventuelle industrialisation de la production de cellules à pérovskites.

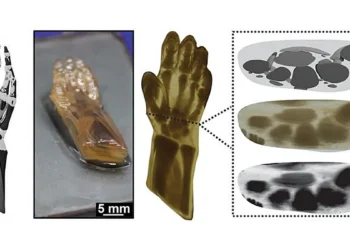

Au total, cinq couches de différents matériaux, dont l’oxyde de titane, l’oxyde de zirconium et le graphite, sont nécessaires pour une telle cellule. Alors que dans le procédé de sérigraphie utilisé jusqu’à présent, les couches doivent être séchées et frittées (c’est-à-dire compactées) individuellement – ce qui prend beaucoup de temps et d’énergie – dans le procédé de la buse à fente, toutes les couches peuvent être appliquées directement l’une après l’autre et frittées ensemble. Avec ce nouveau procédé, nous pouvons « imprimer » sept fois plus vite qu’avec la méthode de sérigraphie précédente », explique M. Nüesch. La cellule solaire à pérovskite reçoit sa touche finale en appliquant l’absorbeur en pérovskite par impression jet d’encre dans le « Centre de compétence en matière de revêtements » de l’Empa – ce qu’on appelle l’infiltration. Ici, la pérovskite n’est plus appliquée sur le substrat comme une couche solide, mais s’infiltre à travers toutes les couches inférieures poreuses de la cellule solaire jusqu’à la base.

Une coopération réussie

Pour développer ce nouveau procédé, l’équipe de l’Empa a travaillé en étroite collaboration avec les experts de Solaronix. Ils sont à l’origine des « encres » – conductrices, semi-conductrices et isolantes à l’échelle nanométrique – qui servent à imprimer les différentes couches de la cellule solaire. La difficulté pour les chercheurs de l’Empa était de préparer cette encre de manière à ce qu’elle soit adaptée au procédé de la buse à fente. Les différents réglages de l’unité de revêtement, tels que la vitesse de la buse à fente, le débit et la distance entre la buse à fente et le substrat, ont également dû être coordonnés afin d’obtenir un résultat optimal. C’est ce qu’ils ont réussi à faire.

Un autre avantage des cellules solaires en pérovskite produites selon ce nouveau procédé est une durée de vie plus longue par rapport aux précédentes cellules à pérovskite. Dans une prochaine étape, des tests pratiques suivront : fin 2020, les cellules solaires à pérovskites seront montées sur le toit du bâtiment de la NEST sur le campus de l’Empa à Dübendorf, où elles devront faire leurs preuves dans l’utilisation quotidienne.

Legende : La buse à fente applique une couche de carbone sur le substrat de verre. Les cinq couches de la cellule solaire peuvent ainsi être appliquées l’une après l’autre et séchées ensemble. Avec le procédé de sérigraphie classique, chaque couche devait être séchée séparément pendant au moins une heure. Image : Empa

« il est très sensible à l’humidité, à l’oxygène, à la chaleur, aux rayons UV et aux contraintes mécaniques. »

Eh beh, tout ce qu’il ne faut pas pour du solaire !

« Au total, cinq couches de différents matériaux, dont l’oxyde de titane, l’oxyde de zirconium et le graphite, sont nécessaires pour une telle cellule. »

Quels matériaux pour la pérovskite industrielle synthétique ?

Est-ce que le Zirconium est abondant et bon marché ?

Même question mais pour le titane ?

Ça sent fort la pétro-chimie tout ça… pas sûr que vous arroviez a vednre le concept au écolos fanatiques, mais il est vrai qu’ils sont assez béotien dés que vous leur parlez technique et chimie ou physique…

Dernières questions :

– Quelle est cout d’eun cellule ? € ou $/m² ?

– Quelle desnité massique et surfacique en énergie (électrique je suppose) ? kWHe/m² ?