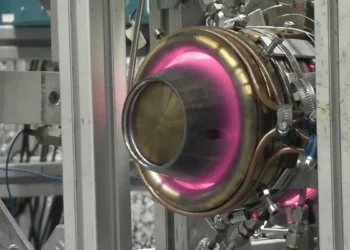

Lors de la conférence et exposition européenne sur l’énergie solaire photovoltaïque qui se tiendra cette année à Hambourg, en Allemagne, Oerlikon Systems, le fournisseur de solutions industrielles dans le secteur des nanotechnologies d’origine suisse, réalisera en direct une démonstration (stand B6/26) de son nouveau procédé d’enduction SOLARIS de cellules solaires cristallines.

D’un concept similaire à celui des systèmes de production à cadence élevée utilisés dans l’industrie du disque optique (DVD et Blu-ray), SOLARIS est un procédé ultra rapide où chaque plaquette est traitée et enduite séparément, pouvant être facilement configuré pour les applications en nanotechnologies et technologies d’énergies propres.

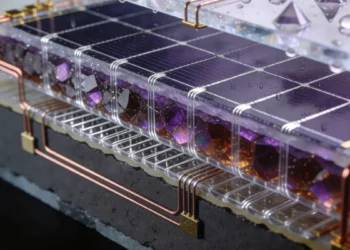

Les coûts de production de l’énergie solaire dépendent non seulement de l’efficacité des cellules, mais également de la productivité du procédé de fabrication des cellules solaires. Avec six chambres d’enduction, une manipulation ‘substrat simple’, un large éventail de matériaux d’enduction possibles et une cadence élevée – 1200 plaquettes par heure – l’appareil permet d’améliorer l’efficacité et la qualité des cellules solaires et contribuer à réduire l’ensemble des coûts de production.

"Si nous voulons réduire de manière importante les coûts liés à l’énergie solaire afin de proposer des solutions avantageuses, nous devons non seulement améliorer les cellules, mais aussi repenser la production " déclare Andreas Dill, le Chef de la division commerciale d’Oerlikon Systems. "Les méthodes de fabrication standard existantes en matière d’enduction de cellules solaires cristallines sont basées sur des procédés complexes, soumis à des contraintes de nettoyage et d’entretien manuel très exigeantes. Le procédé SOLARIS est beaucoup plus efficace."

Par exemple, les cellules solaires cristallines nécessitent l’application d’une couche anti-reflet sur la face avant et d’une couche contact à l’arrière. Actuellement, des procédés plasma PECVD sont utilisés pour les couches anti-reflet et les contacts en face arrière sont réalisés par impression ; l’équipement de production traditionnel est souvent encombrant, nécessite des opérations de nettoyage et d’entretien fréquentes ainsi que l’utilisation d’autres appareils, comme des épurateurs ; les fournitures sont également onéreuses, augmentant les coûts de production des cellules solaires.