L’utilisation des matériaux composites pourrait enfin entrer rapidement dans l’industrie automobile de masse, grâce à un procédé de fabrication, mis au point à l’EPFL et développé par la start-up EELCEE permettant d’utiliser les lignes de production actuelles : gain de poids et donc de CO2 en vue.

Des pare-chocs, des structures de portière ou des éléments de châssis en matériaux composites pourraient équiper certains modèles de voiture de série dès 2013 déjà.

L’avantage ? Une meilleure résistance et un gain de poids rendant le véhicule plus léger et donc moins gourmand en carburant. Jusqu’à maintenant les pièces en fibre et résine étaient réservées au domaine de l’aéronautique, de la voile ou de la Formule 1 en raison de la complexité de fabrication. Dans l’industrie automobile de masse, la course aux pièces en composite est lancée depuis longtemps. Le problème récurrent était la rapidité de production. EELCEE, spin-off de l’EPFL, a développé un procédé qui permet de fabriquer ces pièces vite et en grande série.

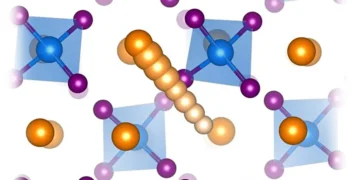

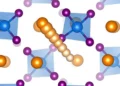

Des cordons de fibres de verre

La technologie, mise au point par Jan-Anders Månson et son équipe du Laboratoire de technologie des composites et polymères, est basée sur les méthodes utilisées pour la fabrication de pièces en plastique à partir d’un moule: l’injection sous pression et le moulage par compression. Net avantage donc puisqu’il est possible d’utiliser les mêmes chaînes de fabrication qu’actuellement.

Un moule est d’abord réalisé. Des cordons ultrafins de filaments de fibres de verre ou de carbone, consolidés par de la résine, y sont ensuite déposés. Ils forment une sorte d’armature ultralégère, flexible et très mince. Puis une nouvelle couche de résine est injectée dans le moule. Par rapport aux modèles en métal le gain de poids est de 20 à 40 % selon les pièces.

Des coûts de production réduits de 10% en moyenne

Le procédé de l’injection sous pression est extrêmement rapide. De plus une étape est gagnée puisqu’il n’est plus nécessaire d’assembler et de souder plusieurs pièces. « Le nombre de pièces produites par année pour une ligne de production est fortement augmentée. Les coûts de fabrication sont, eux, réduits de 10% en moyenne », estime Jan-Anders Månson, également fondateur de EELCEE.

Des investisseurs suédois, souhaitant contribuer au développement de l’industrie automobile de leur pays, ont investi 6,8 millions de francs suisses (soit 5,6 ME) dans EELCEE en début d’année.

La société basée au Parc scientifique d’Ecublens est en contact avec plusieurs fournisseurs d’éléments pour de grandes marques automobiles. Ce procédé offre une grande liberté de conception et n’est cependant pas limité à la fabrication des pièces de voitures. La société l’a d’ores et déjà testé pour d’autres produits de la vie courante tels que des sièges auto pour bébé ou des valises.

Gain de poids, donc gain de puissance_auto requise pour mêmes perfs, donc gain de carburant, donc gain de dépense_carburant et gain en GES ! Parfait ! + Gain de prod. de 10% ! ===> On gagne sur tous les plans ! Parfait ! YA+KA faire fissa pour une généralisation ASAP, sous réserve que les lobbies constructeurs ne bloque pas cette évolution… …et on y rajoute une motorisation hybride ou/et électrique pour compléter le tableau des nouvelles gammes….. »Le changement c’est maintenant! », …disait qqu’un récemment ! Bonne continuation dans ce sens, A+ Salutations Guydegif(91)

Et le bois ? Vu ce qui se fait ailleurs et ce qui est dans les tuyaux: et faites un petit google image avec ‘wooden bycycle’: trimtab

Il n’est pas mentionné dans l’article si une technique de recyclage de ce matériau a été mis au point. Je crois que pour l’instant, les matériaux composites à base de fible de verre ou de carbone ne sont pas recyclables au même niveau que la tole ou l’aluminium de nos voitures actuelles. Faut donc pas trop s’emballer…

Il existe des composites DD, càd fait avec des résines organiques dérivées de sucres de source betteraves sucrières ou canne à sucre et avec des éléments structurants tels miscanthus, lin, etc…. qui eux sont recyclables ! Mais faut evidemment encourager, promouvoir et établir la montée en puissance de ces composites-là, en alternatives aux composites classiques et conventionnels actuels à fibre de verre +résine, ou fibre de carbone + résine…dont on a plus l’habitude et où le résine provient du pétrole… YA+KA booster la migration vers ces composites-DD-végétaux ASAP ! A+ Salutations Guydegif(91)

Oui, la résine est une belle saloperie a travailler, à recycler etc… non la solution, ce n’est pas la technologie qui la donnera, c’est l’usage. On ne résoudar pas nos problème en utilsant le même processus qui nous a amené jusqu’ici. Il suffit de rouler beaucoup moins en voiture…trop efficace…trrop simple…trop rapide à mettre en place… pour nos technocrates et ingénieurs