Les cellules d’électrolyse à oxyde solide (SOEC), une technologie clé pour produire de l’hydrogène vert sans émissions de carbone, nécessitent un processus de « frittage » à haute température pour durcir les poudres céramiques. Les chercheurs du KAIST ont réussi à raccourcir ce processus de six heures à seulement dix minutes, tout en réduisant la température requise de 1.400°C à 1.200°C. Cette innovation réduit considérablement à la fois la consommation d’énergie et le temps de production, marquant un grand pas en avant pour l’ère de l’hydrogène vert.

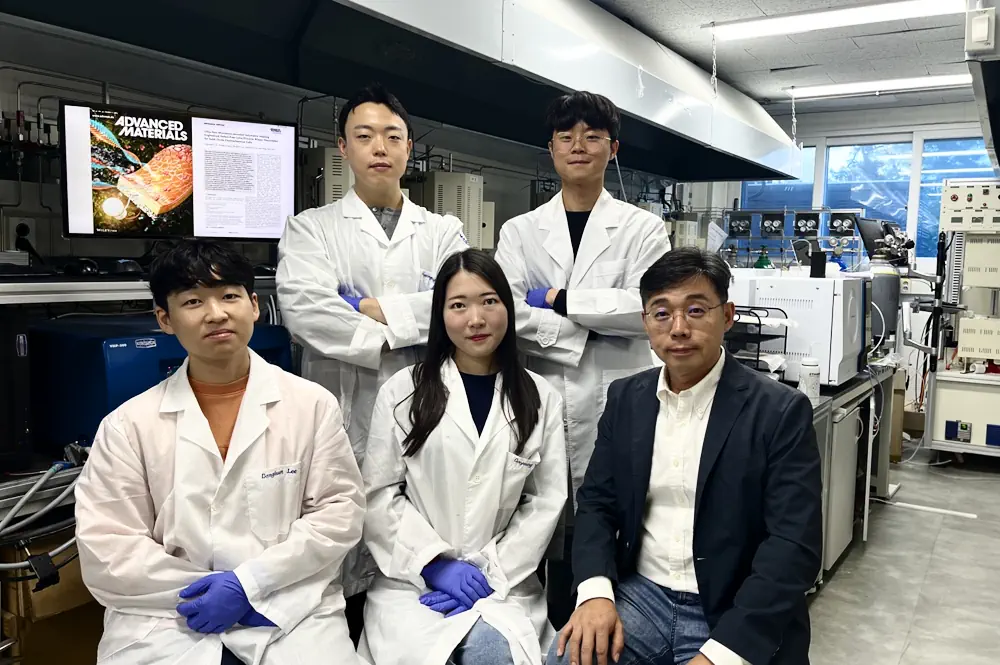

Le président Kwang Hyung Lee du KAIST a annoncé le 25 octobre qu’une équipe de recherche dirigée par le professeur Kang Taek Lee du département de génie mécanique a développé une méthode de fabrication ultra-rapide capable de produire des cellules d’électrolyse à l’hydrogène vert haute performance en seulement dix minutes.

Le cœur de cette technologie réside dans le frittage, un processus dans lequel les poudres céramiques sont cuites à haute température pour former une structure dense et étroitement collée. Un frittage approprié est essentiel: il garantit que les gaz ne fuient pas (car le mélange d’hydrogène et d’oxygène pourrait provoquer des explosions), les ions d’oxygène se déplacent efficacement et les électrodes adhèrent fermement à l’électrolyte pour permettre un flux de courant lisse. En bref, la précision du processus de frittage détermine directement les performances et la durée de vie de la cellule.

Pour relever ces défis, l’équipe KAIST a appliqué une technique de « chauffage volumétrique » qui utilise des micro-ondes pour chauffer le matériau uniformément de l’intérieur. Cette approche a raccourci le processus de frittage de plus de trente fois par rapport aux méthodes conventionnelles. Alors que le frittage traditionnel nécessite un chauffage prolongé au-dessus de 1 400 ° C, le nouveau procédé utilise des micro-ondes pour chauffer le matériau à l’intérieur et uniformément, obtenant une formation d’électrolyte stable à seulement 1 200 ° C en 10 minutes.

Dans la fabrication conventionnelle, les matériaux essentiels – céria (CeO2) et zircone (ZrO2) – ont tendance à se mélanger à des températures excessivement élevées, dégradant la qualité des matériaux. La nouvelle méthode de KAIST permet à ces deux matériaux de se lier fermement à la bonne température sans mélanger, produisant un électrolyte bicouche dense et sans défaut.

Le « temps de traitement » total comprend le chauffage, le maintien et le refroidissement. Le processus de frittage conventionnel a nécessité environ 36,5 heures, tandis que la technique à micro-ondes de KAIST complète l’ensemble du cycle en seulement 70 minutes, soit plus de 30 fois plus rapidement.

Les cellules électrochimiques résultantes ont démontré des performances remarquables: elles ont produit 23,7 mL d’hydrogène par minute à 750 °C, maintenu un fonctionnement stable pendant plus de 250 heures et ont montré une excellente durabilité. En utilisant des simulations jumelles numériques 3D, l’équipe a en outre révélé que le chauffage ultra-rapide par micro-ondes améliore la densité d’électrolytes et supprime la croissance anormale des grains de particules d’oxyde de nickel (NiO) dans l’électrode de carburant, améliorant ainsi l’efficacité de la production d’hydrogène.

« Cette recherche introduit un nouveau paradigme de fabrication qui permet la production rapide et efficace de cellules d’électrolyse à oxyde solide haute performance. Il a ajouté: «Par rapport aux processus conventionnels, notre approche réduit considérablement à la fois la consommation d’énergie et le temps de production, offrant un fort potentiel de commercialisation. » a indiqué le professeur Kang Taek.

Article : « Ultra-Fast Micro-Assisted Microwave-Assisted Volumeric Heating Engineered Defect-Free Ceria/Zirconia Bilayer Electrolytes pour les cellules électrochimiques à oxyde solide » – DOI : 10.1002/adma.202500183

Cette étude a été co-écrite en premier lieu par Hyeongmin Yu et Seungsoo Jang, tous deux candidats au doctorat en génie mécanique au KAIST, avec Donghun Lee et Gayoung Youn comme collaborateurs. La recherche a été publiée en ligne le 2 octobre dans Advanced Materials (Impact Factor: 26.8) et a été sélectionnée comme document de couverture avant intérieure pour sa signification scientifique.