Les chercheurs de Penn State développent des électrodes denses et épaisses avec une densité d’énergie plus élevée et des propriétés mécaniques améliorées par rapport aux batteries commerciales

Les électrodes sont les veines des batteries, responsables de l’exploitation et du transport de l’élément vital des dispositifs de stockage d’énergie: l’électricité. La puissance et l’efficacité de la batterie dépendent en grande partie de la performance de ces électrodes – et maintenant une équipe dirigée par des chercheurs de Penn State ont créé un nouveau design qui est prometteur pour des applications pratiques comme l’électronique mobile et les véhicules électriques.

L’équipe a récemment développé des électrodes denses et épaisses avec une capacité de charge au niveau de la cellule considérablement améliorée, tout en améliorant la résistance mécanique pour résister à la dégradation pendant les cycles de charge répétés de la batterie. En utilisant un nouveau procédé de fabrication qui augmente les performances de l’électrode, l’équipe a surmonté les inconvénients généralement associés à l’augmentation de la densité et de l’épaisseur d’une électrode.

Selon Hongtao Sun, professeur adjoint d’ingénierie industrielle et de fabrication (IME) et chercheur principal sur le projet, la clé pour améliorer les batteries est d’augmenter la quantité de matière active – le composant qui stocke l’énergie et impacte la performance de la batterie – dans les électrodes.

« Traditionnellement, les matériaux actifs ne représentent que 30% à 50% des cellules de batterie commerciales », a déclaré le professeur. « En rendant l’électrode plus épaisse, nous pouvons augmenter la quantité globale de matière active et augmenter l’énergie totale de la batterie. »

Sun, qui détient des affiliations supplémentaires en génie biomédical, en science des matériaux et en ingénierie et au Materials Research Institute de Penn State, a expliqué que l’augmentation de l’épaisseur des électrodes nécessite généralement de rendre la structure très poreuse – plus de 40% d’espace vide – pour permettre aux charges de se déplacer facilement. Cependant, cette porosité supplémentaire réduit la quantité de matière active et, à son tour, l’énergie que la batterie peut stocker dans l’ensemble. Bien que l’emballage des électrodes de manière plus dense semble être une solution évidente pour augmenter la puissance, Sun a expliqué comment la structure compactée limite le transport de la charge, affaiblissant ainsi les performances de la batterie.

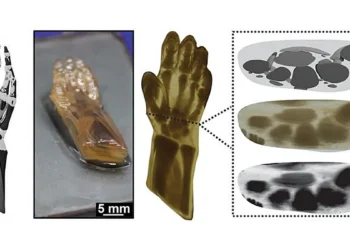

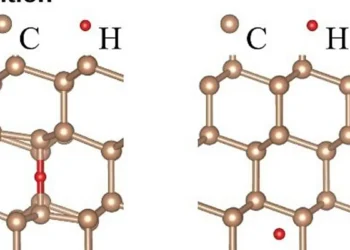

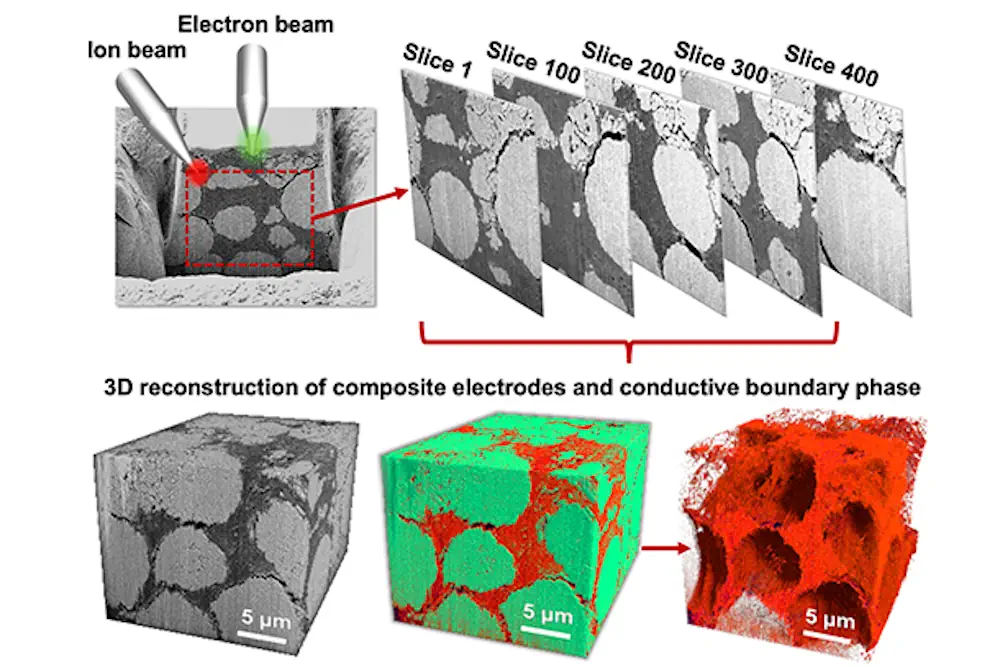

Pour surmonter ce compromis, l’équipe de Hongtao Sun a conçu des limites synthétiques à l’intérieur de leurs électrodes, qui agissent comme un « réservoir » pour les charges et permet de voyager rapidement à travers le système. En utilisant ces limites, les électrodes peuvent être rendues cinq à 10 fois plus épaisses et deux fois plus denses que les électrodes conventionnelles, augmentant significativement la densité d’énergie dans un volume limité. Les batteries résultantes ont démontré une densité d’énergie potentielle supérieure à 500 watts-heures par kilogramme au niveau de la cellule, un niveau de puissance qui pourrait permettre aux véhicules électriques d’atteindre une plage de conduite beaucoup plus longue par charge.

Delon H. Sun, la déclaré que cette stratégie permet d’atteindre un équilibre optimal entre le poids, l’épaisseur, le volume et la capacité, produisant des performances au niveau des cellules qui dépassent les électrodes commerciales d’aujourd’hui.

« En créant un réseau tridimensionnel de limites synthétiques dans nos électrodes, nous pouvons augmenter la production d’énergie tout en augmentant la densité et l’épaisseur, en surmontant une limitation des électrodes commerciales actuelles« , a ajouté Sun.

L’équipe de Sun a utilisé divers additifs liquides lors de la densification, de la compression et du chauffage progressif du mélange à environ 120 degrés Celsius (C) – une température beaucoup plus basse que les chaleurs de densification traditionnelles, qui peuvent atteindre 1 000 C. Ce processus de densification à faible consommation d’énergie a aidé l’équipe à former les limites synthétiques, constituées d’un gel liquide poly-ionique spécialisé, dans les électrodes.

En plus de meilleures performances, Sun a expliqué comment cette approche a donné des électrodes avec des améliorations mécaniques substantielles.

« Nous avons pu augmenter la ténacité d’un facteur 10 et améliorer la résistance ultime de l’électrode de trois fois par rapport aux électrodes pressées à chaud fabriquées sans additif liquide« , a dit Sun, expliquant l’équipe a développé la corrélation d’imagerie numérique (DIC) comme outil de surveillance de la réponse de la contrainte des électrodes en temps réel pendant le fonctionnement de la batterie. Contrairement aux techniques complexes basées sur les synchrotrons, cette méthode est abordable avec des équipements de laboratoire standard, offrant aux chercheurs un moyen pratique de visualiser et d’étudier la façon dont les batteries se dégradent.

Selon le chercheur, les électrodes de batterie s’usent souvent au fil du temps en raison de la contrainte dynamique créée par la charge et la décharge répétées – des dommages très perceptibles dans des appareils comme les téléphones mobiles, où les batteries subissent un cycle de charge presque quotidiennement. En augmentant la tolérance aux dommages de leurs électrodes, les batteries de l’équipe ne sont pas aussi impactées par les cycles de charge, prolongeant considérablement leur durée de vie effective.

Sun a précisé que la technique de fabrication d’électrodes de l’équipe est abordable, évolutive aux applications industrielles et compatible avec les équipements standard. Ils cherchent à mettre à l’échelle leur fabrication d’électrodes pour la commercialisation, en prévoyant de faire passer la technique de la production à l’échelle des lots, ce qui ne permet d’assembler qu’un nombre spécifique d’électrodes à faible volume à un moment, à une fabrication continue de roll-to-roll. Ce système intégrerait des rouleaux à commande sous pression et à température, ainsi que des outils de contrôle de qualité intégrés, pour permettre une production à grande échelle des électrodes améliorées de l’équipe.

Source : PSU