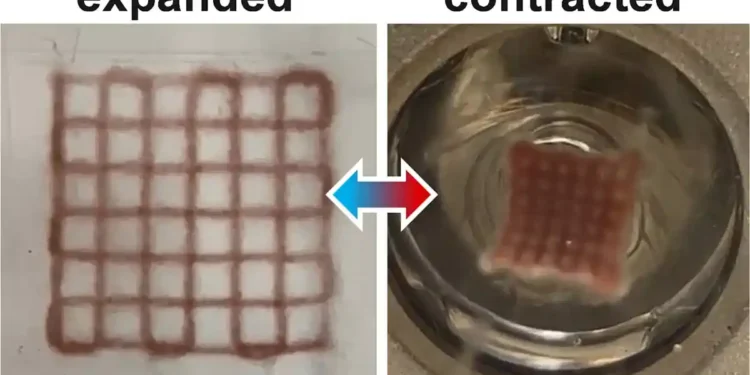

Une équipe internationale de chercheurs a mis au point une technique innovante permettant de créer des structures capables de se contracter et de se dilater sous l’effet de la lumière. Cette avancée ouvre la voie à des actionneurs contrôlés à distance, offrant de nouvelles possibilités dans divers domaines technologiques.

Les chercheurs ont réussi à intégrer des nanobâtonnets d’or dans des hydrogels traités par impression 3D. Ces structures se contractent lorsqu’elles sont exposées à la lumière et se dilatent à nouveau une fois la lumière retirée. Cette propriété permet de les utiliser comme actionneurs contrôlés à distance.

Joe Tracy, co-auteur de l’étude et professeur de science et ingénierie des matériaux à l’Université d’État de Caroline du Nord, explique : « Nous savions que les hydrogels imprimés en 3D pouvaient se contracter lorsqu’ils étaient chauffés. Nous savions également que l’incorporation de nanobâtonnets d’or dans les hydrogels les rendait photoresponsifs, c’est-à-dire qu’ils se contractaient de manière réversible lorsqu’ils étaient exposés à la lumière. »

Processus de fabrication des hydrogels photoresponsifs

Les hydrogels sont des réseaux polymères contenant de l’eau, utilisés dans divers produits comme les lentilles de contact ou les matériaux absorbants des couches. Les chercheurs n’ont pas directement imprimé un hydrogel, mais une solution contenant des nanobâtonnets d’or et les ingrédients nécessaires à la création d’un hydrogel.

Julian Thiele, co-auteur de l’étude et professeur de chimie organique à l’Université Otto von Guericke de Magdebourg, précise : « Lorsque cette solution imprimée est exposée à la lumière, les polymères de la solution forment une structure moléculaire réticulée. Cela transforme la solution en hydrogel, avec les nanobâtonnets d’or piégés dans le matériau. »

Impression 3D et mise en forme des hydrogels

La solution pré-hydrogel, ayant une faible viscosité, ne peut pas être imprimée sur un substrat ordinaire sans former une flaque.

Pour résoudre ce problème, les chercheurs ont imprimé la solution dans une bouillie translucide de microparticules de gélatine dans l’eau. La buse de l’imprimante peut pénétrer cette bouillie et imprimer la solution dans la forme souhaitée. La lumière traverse la matrice de gélatine, transformant la solution en hydrogel solide. Une fois cette étape réalisée, l’ensemble est placé dans de l’eau chaude, faisant fondre la gélatine et laissant la structure hydrogel en 3D.

Applications et perspectives futures

Lorsque ces structures en hydrogel sont exposées à la lumière, les nanobâtonnets d’or convertissent la lumière en chaleur, provoquant la contraction des polymères et l’expulsion de l’eau de l’hydrogel, réduisant ainsi la taille de la structure. En l’absence de lumière, les polymères refroidissent et réabsorbent l’eau, permettant à l’hydrogel de retrouver ses dimensions initiales.

Melanie Ghelardini, première auteure de l’étude et ancienne doctorante à la NC State, indique : « Beaucoup de travaux ont été réalisés sur les hydrogels qui se contractent lorsqu’ils sont exposés à la chaleur. Nous avons maintenant démontré que la même chose peut être réalisée avec la lumière, tout en ayant la capacité d’imprimer en 3D ce matériau. Cela signifie que des applications nécessitant auparavant une application directe de chaleur peuvent désormais être déclenchées à distance par illumination. »

Julian Thiele ajoute : « Au lieu d’utiliser le moulage conventionnel, l’impression 3D des structures en hydrogel offre une liberté de conception presque illimitée. Elle permet également de programmer à l’avance des mouvements distincts lors de la contraction et de l’expansion déclenchées par la lumière. »

L’article, intitulé « 3D-Printed Hydrogels as Photothermal Actuators », est publié dans la revue « Polymers ». Parmi les co-auteurs figurent Jameson Hankwitz, ancien étudiant diplômé de la NC State, Martin Geisler, Niclas Weigel, Nicolas Hauck et Jonas Schubert de l’Institut Leibniz de recherche sur les polymères de Dresde, ainsi qu’Andreas Fery de l’Institut Leibniz de recherche sur les polymères de Dresde et de la Technische Universität Dresden. DOI: 10.3390/polym16142032