L’Université américaine Rice, sous la direction de James Tour, professeur de chimie et de science des matériaux, s’attaque à la problématique environnementale du recyclage efficace des batteries lithium-ion, dont l’utilisation est en constante augmentation.

Le groupe de recherche a mis au point une nouvelle méthode pour extraire des matériaux actifs purifiés à partir de déchets de batteries, comme détaillé dans la revue Nature Communications. Les résultats obtenus pourraient faciliter la séparation et le recyclage des matériaux précieux des batteries à un coût minimal, contribuant ainsi à une production plus écologique des véhicules électriques (VE).

« Avec l’augmentation de l’utilisation des batteries, en particulier dans les VE, le besoin de développer des méthodes de recyclage durables est urgent », a indiqué James Tour.

Les limites des techniques de recyclage traditionnelles

Les techniques de recyclage conventionnelles impliquent généralement la décomposition des matériaux de batterie en leurs formes élémentaires par des processus thermiques ou chimiques énergivores, coûteux et ayant des impacts environnementaux significatifs.

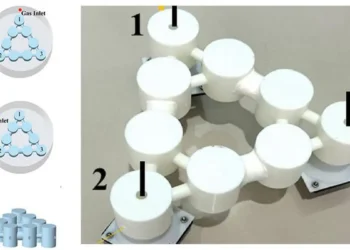

Le groupe de recherche a proposé que les propriétés magnétiques puissent faciliter la séparation et la purification des matériaux de batteries usagées. Leur innovation utilise une méthode connue sous le nom de chauffage par flash Joule (FJH) sans solvant. Cette technique, mise au point par Tour, consiste à faire passer un courant à travers un matériau modérément résistant pour le chauffer rapidement et le transformer en d’autres substances.

Des résultats qui promettent

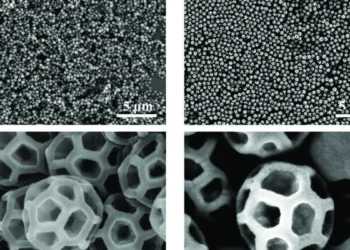

En utilisant le FJH, les chercheurs ont chauffé les déchets de batteries à 2 500 Kelvin en quelques secondes, créant des caractéristiques uniques avec des coquilles magnétiques et des structures de noyau stables. La séparation magnétique a permis une purification efficace.

Lors du processus, les cathodes de batterie à base de cobalt — généralement utilisées dans les VE et associées à des coûts financiers, environnementaux et sociaux élevés — ont montré une magnétisation inattendue dans les couches externes de spinelle d’oxyde de cobalt, permettant une séparation facile.

L’approche des chercheurs a abouti à un rendement de récupération des métaux de batterie de 98 % tout en maintenant la structure de la batterie. « Notamment, les impuretés métalliques ont été significativement réduites après la séparation tout en préservant la structure et la fonctionnalité des matériaux », a conclu James Tour. « La structure en vrac des matériaux de batterie reste stable et est prête à être reconstituée en nouvelles cathodes. »

Article : « Nondestructive flash cathode recycling » – DOI: s41467-024-50324-x?