Le laboratoire national d’Oak Ridge du département américain de l’Énergie et JuggerBot 3D, un fabricant d’imprimantes 3D industrielles, ont lancé leur deuxième collaboration en matière de recherche et développement dans le cadre du programme de collaboration technique d’installation de démonstration de fabrication (MDF).

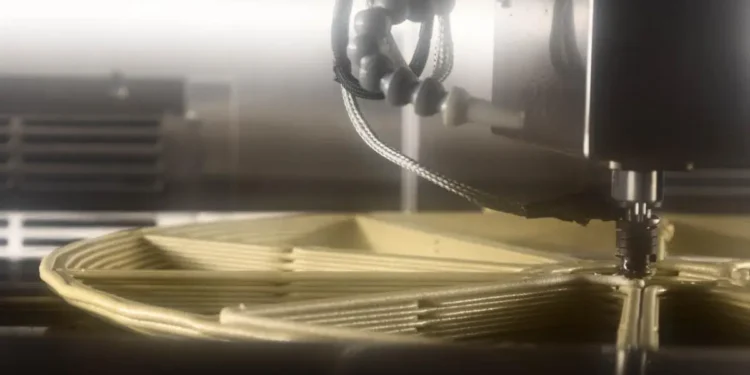

Les deux organisations visent à élargir les possibilités de l’impression 3D grand format à une nouvelle gamme de matériaux (les polymères thermodurcissables, tels que les époxydes, les esters vinyliques et les polyuréthanes) et à développer des systèmes capables d’imprimer à la fois des thermodurcissables et des thermoplastiques. Ce nouveau projet s’appuiera sur les technologies prêtes à la production développées lors d’une précédente collaboration, qui s’est achevée en février.

« Créer des solutions innovantes avec des partenaires industriels est ce que le MDF fait de mieux », a déclaré Ryan Dehoff, directeur du MDF. « Nos atouts dans les domaines du numérique, des matériaux et de la fabrication additive, combinés à l’expertise et aux défis intéressants que nous apporte l’industrie, nous permettent de renforcer la compétitivité des États-Unis. »

Les thermoplastiques et les thermodurcissables sont des catégories de polymères plastiques qui réagissent différemment à la chaleur. Ces catégories offrent des propriétés et des avantages différents, mieux adaptés à différentes applications. Les thermodurcissables, par exemple, peuvent résister à des températures plus élevées sans se ramollir ni se déformer. Cependant, la plupart des technologies d’impression 3D se sont concentrées sur les thermoplastiques, tels que le polyéthylène, l’acrylonitrile butadiène styrène et l’acide polylactique.

La première collaboration entre JuggerBot 3D et l’ORNL a permis de surmonter un obstacle majeur concernant la qualité de l’impression grand format à partir de granulés pour les thermoplastiques. La largeur irrégulière des billes de polymère déposées pendant l’impression limite les possibilités de conception dès le départ et crée des variations de surface prononcées qui doivent être éliminées par la suite.

Ensemble, l’ORNL et JuggerBot 3D ont réussi à améliorer la qualité et la cohérence de l’impression, ce qui fait de l’impression 3D à partir de granulés une solution pour davantage d’applications. Il s’agit notamment de composants de transport de flux pour les barrages hydroélectriques, d’adaptateurs de tuyaux et de tubes personnalisés et de dispositifs de contrôle de l’alignement des pipelines pour les industries pétrolières et gazières.

Ce projet a débuté par le perfectionnement du logiciel de découpage de l’ORNL et de l’équipement de JuggerBot 3D afin qu’ils fonctionnent en tandem. Le logiciel de découpage convertit un modèle de conception assistée par ordinateur, ou CAO, en une série de couches bidimensionnelles appelées tranches. Le logiciel calcule la trajectoire, la vitesse, la température et d’autres paramètres de la tête d’impression afin de créer une version 3D précise de l’objet.

« Lorsque notre entreprise est passée à l’impression 3D à granulés, nous avons pris un risque important, car aucun logiciel de découpage ne permettait de réaliser ce que nous avions imaginé », commente Zachary DiVencenzo, président et cofondateur de JuggerBot 3D. « Jusqu’à ce que nous rencontrions l’équipe de l’ORNL. Leur logiciel de découpage existant était la base dont nous avions besoin pour nous développer. Aujourd’hui, la version mise à jour du logiciel open source Slicer 2 montre comment l’ORNL innove pour toutes les technologies de fabrication avancées. Nous sommes loin d’être la seule entreprise à en bénéficier. »

L’équipe collaborative a ensuite exploré des méthodes pour calibrer en temps réel la vitesse et le débit de matière de l’extrudeuse alimentée par granulés JuggerBot 3D. Les chercheurs ont mis au point un système de caractérisation des billes utilisant la technologie laser pour mesurer la largeur des billes de polymère déposées, ce qui permet à l’extrudeuse de compenser si nécessaire pour imprimer avec une plus grande précision.

La dernière phase s’est concentrée sur l’optimisation de l’efficacité grâce à l’automatisation. « JuggerBot 3D a eu l’idée, que nous avons depuis commercialisée, de développer une base de données de matériaux hébergée dans notre imprimante qui contient les paramètres de processus critiques pour des centaines de milliers de matériaux », a ajouté M. DiVencenzo.

L’ORNL a aidé JuggerBot 3D à concrétiser cette innovation d’une manière qui offre à ses clients à la fois une facilité d’utilisation et un haut degré de fonctionnalité.

En général, les opérateurs doivent fournir des détails sur la machine, la vitesse d’impression, l’étalonnage du système et les paramètres de traitement des matériaux pour le logiciel de découpage. Cependant, la combinaison de l’ORNL Slicer 2, de la nouvelle technologie d’étalonnage et de la carte de matériaux JuggerBot 3D permet d’obtenir un processus automatisé basé sur les données que les opérateurs peuvent exécuter sans avoir besoin de connaissances spécialisées.

« Les opérateurs ont seulement besoin de savoir quelle machine ils vont utiliser. Ils peuvent découper la conception CAO une seule fois, puis le système récupère les données de la carte de matériaux et fait le reste », explique Alex Roschli, chercheur à l’ORNL. « Ils n’auront pas besoin d’exécuter l’ensemble du processus d’étalonnage à chaque fois qu’ils changent de matériau. Cela peut permettre de gagner des jours, voire des semaines. Pour une entreprise, cela représente un gain considérable. »

Ce projet est mené en parallèle d’un projet JuggerBot 3D pour le laboratoire de recherche de l’armée de l’air américaine. L’entreprise a reçu une subvention de 4 millions de dollars pour développer un système de fabrication avancé à grande échelle capable de traiter à la fois les thermoplastiques et les thermodurcissables à base de résine liquide.

L’ORNL et JuggerBot 3D perfectionneront le logiciel de découpage et le matériel d’impression afin de traiter les thermodurcissables de manière indépendante et les thermodurcissables et les thermoplastiques simultanément, une première dans l’industrie. JuggerBot 3D créera et intégrera ensuite de nouvelles cartes de matériaux thermodurcissables. Cette collaboration, comme la première, aboutira à des technologies prêtes à être mises en œuvre.

Source : ORNL