Une équipe de recherche de l’université Rice, dirigée par James Tour, a mis au point un procédé en deux étapes, appelé « flash Joule heating-chlorination and oxidation » (FJH-ClO), qui permet de séparer rapidement le lithium et les métaux de transition des batteries lithium-ion usagées. Cette méthode offre une alternative sans acide et économe en énergie aux techniques de recyclage conventionnelles. Il s’agit d’une avancée majeure qui répond à la demande mondiale croissante en batteries utilisées dans les véhicules électriques et les appareils électroniques portables.

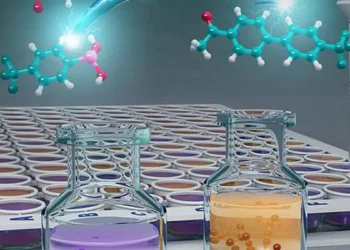

Publiée dans Advanced Materials, cette recherche pourrait transformer la récupération des matériaux essentiels des batteries. Les méthodes de recyclage traditionnelles sont souvent très énergivores, génèrent des eaux usées et nécessitent fréquemment l’utilisation de produits chimiques agressifs. En revanche, le procédé FJH-ClO permet d’obtenir un rendement et une pureté élevés du lithium, du cobalt et du graphite tout en réduisant la consommation d’énergie, l’utilisation de produits chimiques et les coûts.

« Nous avons conçu le procédé FJH-ClO pour remettre en question l’idée selon laquelle le recyclage des batteries doit nécessairement passer par une lixiviation acide », a précisé M. Tour, professeur de chimie T.T. et W.F. Chao et professeur de science des matériaux et de nano-ingénierie. « Le procédé FJH-ClO est un moyen rapide et précis d’extraire des matériaux précieux sans les endommager ni nuire à l’environnement. »

Chauffage rapide et contrôlé

L’augmentation rapide de l’utilisation des batteries lithium-ion dans les véhicules électriques et les appareils électroniques grand public a intensifié le besoin de technologies de recyclage durables. Les méthodes de recyclage existantes sont souvent coûteuses et inefficaces, tout en produisant des quantités importantes d’eaux usées.

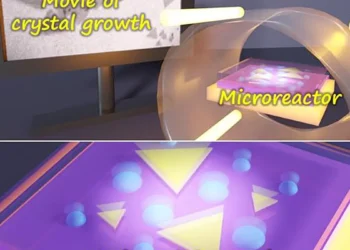

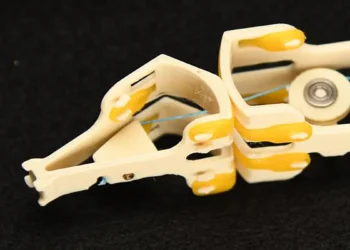

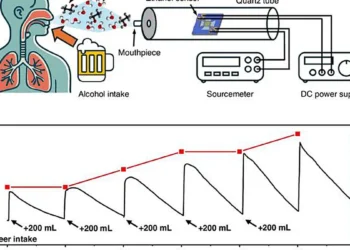

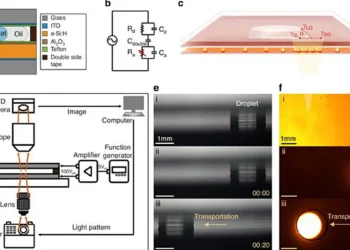

Pour relever ces défis, l’équipe de recherche a mis au point un procédé en deux étapes qui utilise de brèves impulsions de chaleur et d’air au lieu de produits chimiques agressifs. Tout d’abord, les matériaux des batteries sont brièvement chauffés avec du chlore gazeux, qui les décompose. Ils subissent ensuite un deuxième chauffage à l’air, qui transforme la plupart des métaux en formes pouvant être séparées du lithium. Comme le lithium ne forme pas d’oxyde aussi facilement que d’autres métaux, il reste sous forme de chlorure, qui peut être facilement extrait à l’aide d’eau.

Les méthodes précédentes nécessitaient des processus longs et des acides forts. L’approche FJH-ClO, en revanche, utilise un chauffage rapide et contrôlé et des réactions simples pour rendre le processus de séparation plus propre et plus rapide.

Récupération holistique

Des tests ont montré que le nouveau procédé permet de récupérer presque tous les matériaux précieux des batteries usagées, y compris le lithium, le cobalt et le graphite, avec une grande pureté. Les premières analyses suggèrent que, même à petite échelle, il pourrait nécessiter environ deux fois moins d’énergie, 95 % moins de produits chimiques et des coûts nettement inférieurs par rapport aux méthodes existantes.

Ces résultats établissent une approche évolutive et sans acide pour la récupération complète des matériaux des batteries lithium-ion, offrant à la fois des avantages environnementaux et économiques tout en établissant une nouvelle norme pour le recyclage durable des batteries.

« Il est gratifiant de voir un processus à la fois scientifiquement solide et utile dans la pratique », a ajouté Shichen Xu, premier auteur de l’étude et chercheur postdoctoral à Rice. « C’est cet équilibre qui rend possible un impact réel dans le monde réel. »

Implications futures

Ce procédé ouvre la voie à une mise en œuvre à grande échelle et à une intégration dans la chaîne d’approvisionnement des batteries. Il fournit une base pour la récupération de matériaux précieux tout en réduisant le besoin d’exploitation minière vierge.

Le procédé FJH-ClO ayant déjà fait ses preuves à l’échelle du laboratoire, les chercheurs prévoient de le mettre à l’échelle industrielle par l’intermédiaire de leur start-up, Flash Metals USA, une division de Metallium Ltd.

« Il s’agit de bien plus qu’une simple expérience de laboratoire », a conclu M. Tour. « C’est un modèle qui montre comment l’industrie peut répondre à la demande en matériaux pour batteries sans exercer de pression supplémentaire sur la planète. »

Les coauteurs de cette étude sont Justin Sharp, Qiming Liu, Jaeho Shin, Haoxin Ye, Kaiwen Yang, Carter Kittrell, Haojie Zhu, Carolyn Teng, Bowen Li, Shihui Chen et Karla Silva du département de chimie de Rice ; Ralph Abdel Nour, du programme de physique appliquée et de l’institut Smalley-Curl ; et Khalil JeBailey, Boris Yakobson et Yufeng Zhao, du département des sciences des matériaux et de la nano-ingénierie.

Article : « Holistic Recovery of Spent Lithium-Ion Batteries by Flash Joule Heating » – DOI : 10.1002/adma.202517293

Source : Rice U.