Des chercheurs américains de l’Université Rice ont inventé une nouvelle méthode pour recycler les batteries usagées de nos voitures électriques et smartphones. Au lieu d’utiliser des procédés polluants et énergivores, leur système électrique transforme directement les déchets de batteries en matière première de haute qualité, prête à fabriquer de nouvelles batteries. Une avancée prometteuse alors que des millions de batteries arrivent en fin de vie chaque année et que le lithium devient de plus en plus difficile à extraire des mines.

Comment fonctionne ce nouveau système ?

Actuellement, recycler une batterie au lithium ressemble à un parcours du combattant. Il faut d’abord décharger complètement la batterie, la démonter pièce par pièce, broyer les composants pour obtenir une poudre noire appelée « black mass », puis faire fondre ou dissoudre le tout dans des acides puissants. Un processus long, coûteux et gourmand en énergie qui peut nécessiter des températures allant jusqu’à 1 475 °C.

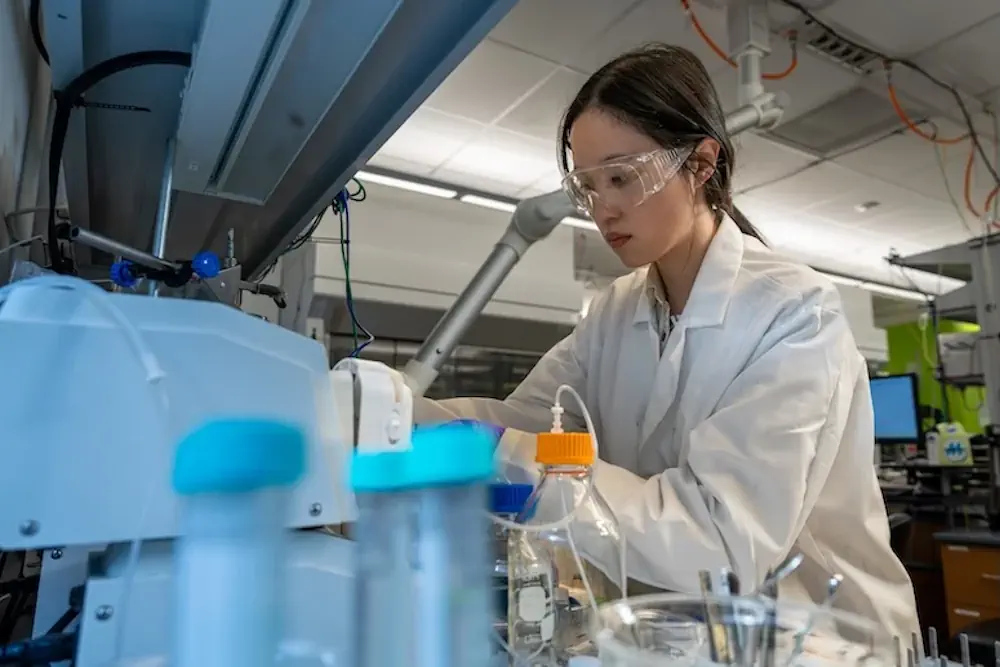

L’équipe dirigée par Sibani Lisa Biswal et Haotian Wang a eu une idée simple mais ingénieuse : puisqu’une batterie libère naturellement du lithium quand on la recharge, pourquoi ne pas reproduire ce phénomène pour extraire le lithium des vieilles batteries ? « Nous nous sommes posé une question fondamentale : si la charge d’une batterie extrait le lithium d’une cathode, pourquoi ne pas utiliser la même réaction pour recycler ? », indique Sibani Lisa Biswal, directrice du Département de génie chimique et biomoléculaire de Rice.

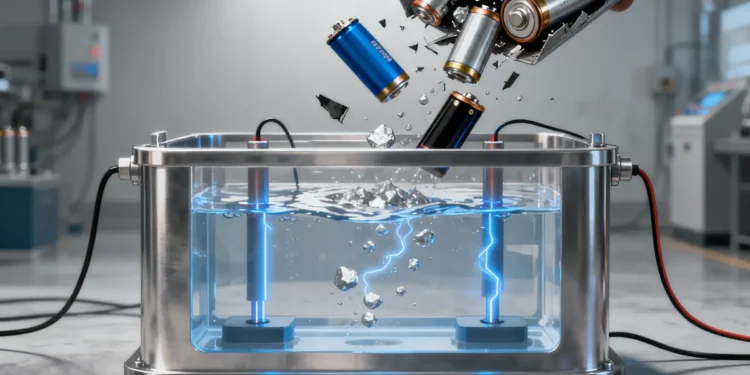

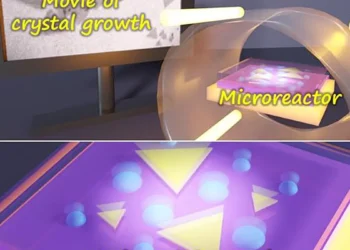

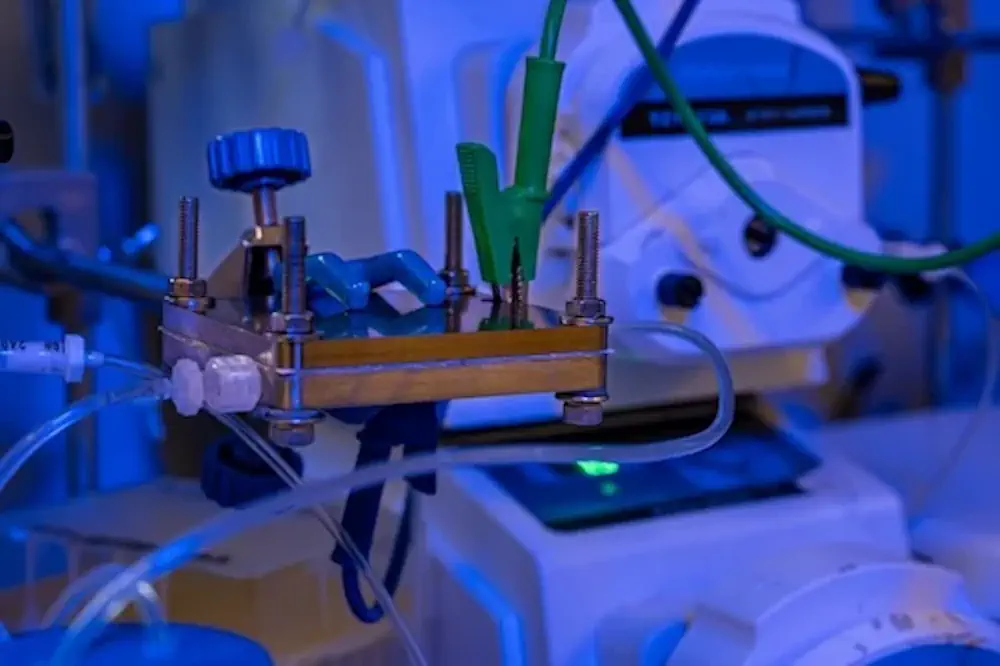

Concrètement, leur réacteur fonctionne comme une batterie inversée. On y introduit la poudre noire issue du broyage des batteries, on fait circuler de l’eau et on branche le courant électrique. Les ions lithium traversent alors une membrane spéciale et se combinent avec l’eau pour former directement de l’hydroxyde de lithium – exactement le produit chimique dont les fabricants de batteries ont besoin. « En associant cette chimie à un réacteur électrochimique compact, nous pouvons séparer le lithium proprement et produire exactement le sel que les fabricants souhaitent », précise la chercheuse.

Des performances remarquables

Les chiffres parlent d’eux-mêmes. Le système ne consomme que 103 kilojoules d’énergie par kilogramme de déchets traités, soit dix fois moins que les méthodes traditionnelles. Et le résultat obtenu affiche une pureté de plus de 99%, suffisante pour être réutilisé immédiatement dans de nouvelles batteries. « Produire directement de l’hydroxyde de lithium haute pureté raccourcit le chemin de retour vers de nouvelles batteries », souligne Haotian Wang, co-auteur de l’étude publiée dans la revue scientifique Joule. « Cela signifie moins d’étapes de traitement, moins de déchets et une chaîne d’approvisionnement plus résiliente », ajoute le professeur associé.

Le réacteur a prouvé sa robustesse en fonctionnant pendant 1 000 heures d’affilée, récupérant en moyenne 90% du lithium contenu dans les batteries usagées. Les chercheurs ont même testé leur invention avec 57 grammes de déchets réels fournis par TotalEnergies, démontrant que le système fonctionne en conditions industrielles.

Un procédé qui s’adapte à tous les types de batteries

Autre atout majeur. Le réacteur ne se limite pas à un seul type de batterie. Il fonctionne aussi bien avec les batteries au phosphate de fer et de lithium (LFP), de plus en plus utilisées dans les voitures électriques chinoises et maintenant occidentales car moins chères, qu’avec les batteries contenant du nickel, du manganèse et du cobalt. Les chercheurs ont même réussi à traiter des électrodes complètes directement depuis leur support en aluminium, sans avoir besoin de les gratter au préalable.

« La démonstration en continu montre comment ce procédé pourrait s’intégrer dans des lignes de démontage automatisées », commente Haotian Wang. « Vous introduisez l’électrode, alimentez le réacteur avec de l’électricité bas carbone et obtenez de l’hydroxyde de lithium de qualité batterie ». Une perspective enthousiasmante pour industrialiser rapidement la technologie.

Les prochains défis à relever

Malgré ces résultats prometteurs, du travail reste à accomplir avant de voir ces réacteurs équiper les usines de recyclage. L’équipe souhaite augmenter la taille des appareils, améliorer les membranes pour traiter davantage de déchets simultanément, et optimiser l’étape finale de concentration et cristallisation du lithium.

« Nous avons rendu l’extraction du lithium plus propre et plus simple », conclut Sibani Lisa Biswal. « Maintenant, nous voyons clairement le prochain goulot d’étranglement. Résolvez la concentration, et vous débloquez une durabilité encore meilleure ».

Le contexte rend cette innovation particulièrement importante. En effet, le marché mondial des batteries lithium-ion pesait déjà 65 milliards de dollars en 2023 et devrait croître de plus de 23% par an. Avec l’explosion des ventes de voitures électriques et le développement massif du stockage d’énergie renouvelable, développer des méthodes de recyclage efficaces et peu polluantes devient indispensable pour éviter la pénurie de lithium et réduire l’impact environnemental des mines.

Article : « A direct electrochemical Li recovery from spent Li-ion battery cathode for high-purity lithium hydroxide feedstock » – DOI : 10.1016/j.joule.2025.102197

Source : Rice U.