Les électrodes des batteries s’épaississent en raison du transport accéléré des ions lithium par les toisons métalliques, ce qui les rend particulièrement efficaces et rentables.

| Points forts |

|---|

| Les électrodes peuvent être au moins dix fois plus épaisses qu’à l’heure actuelle si le matériau actif est appliqué sur un voile métallique au lieu de contacts constitués de feuilles métalliques. La densité énergétique de ces électrodes en non-tissé augmente jusqu’à 85 % par rapport aux électrodes conventionnelles en feuille. L’un des avantages des contacts en non-tissé est que les ions lithium sont transportés très rapidement à travers une double couche électrique à la surface du métal de contact, comme l’a prouvé une équipe de Max Planck. Batene GmbH commercialise ces électrodes molletonnées, qui sont non seulement plus efficaces mais aussi moins chères à produire que les électrodes à feuilles conventionnelles. |

Les batteries sont de plus en plus puissantes. Une découverte faite par des chercheurs de l’Institut Max Planck pour la recherche médicale à Heidelberg pourrait maintenant leur donner un regain d’énergie significatif. Une équipe dirigée par Joachim Spatz, directeur de l’Institut Max Planck, a découvert que les toisons métalliques utilisées comme matériau de contact dans les électrodes des batteries accélèrent considérablement le transport de charge des ions métalliques, en particulier. Cela permet de construire des électrodes beaucoup plus épaisses que la norme actuelle. Cela signifie qu’il est possible d’économiser environ la moitié du métal de contact et des autres matériaux qui ne contribuent pas au stockage de l’énergie. Les chercheurs ont ainsi pu augmenter de manière significative la densité énergétique des batteries.

Le statu quo : Un compromis entre densité énergétique et performance

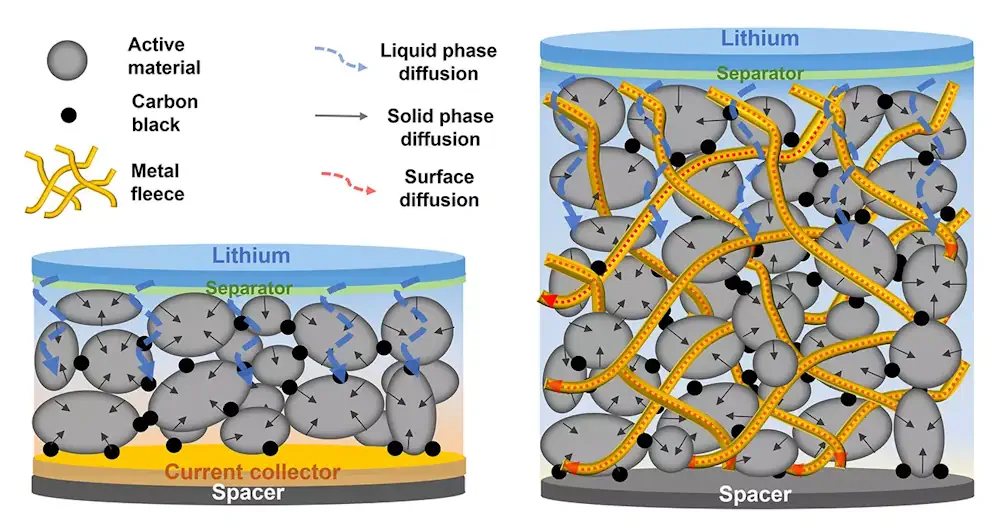

« Nous avons découvert un mécanisme jusqu’alors inconnu dans le transport des ions dans les électrodes », indique Joachim Spatz. Les électrodes des batteries se composent d’un matériau de contact et d’un matériau actif. Le matériau de contact – aujourd’hui une feuille de cuivre pour la borne négative des batteries lithium-ion et une feuille d’aluminium pour la borne positive – sert uniquement à transporter le courant vers et depuis l’électrode. Le matériau actif est le matériau de stockage proprement dit qui absorbe et libère la charge pendant la charge et la décharge.

Aujourd’hui, les fabricants de batteries utilisent du graphite pour la borne négative et divers composés inorganiques contenant du lithium pour la borne positive. La matière active est poreuse afin d’être pénétrée par l’électrolyte liquide.

Bien que les matériaux actifs couramment utilisés aujourd’hui absorbent beaucoup de charge, ils conduisent très mal les ions. Les ions doivent migrer à travers l’électrolyte liquide vers le matériau actif. Comme ils sont enfermés dans une coquille de molécules d’électrolyte et qu’ils sont donc volumineux, ils se déplacent lentement dans l’électrolyte. De plus, ils n’avancent pas bien dans la matière active elle-même. Les fabricants de batteries sont donc confrontés à un dilemme : soit ils fabriquent des électrodes épaisses afin d’obtenir une densité énergétique aussi élevée que possible, mais les batteries en question ne peuvent pas être chargées et déchargées rapidement. Soit ils rendent les électrodes extrêmement fines et acceptent que la densité énergétique diminue afin d’obtenir une charge et une décharge rapides.

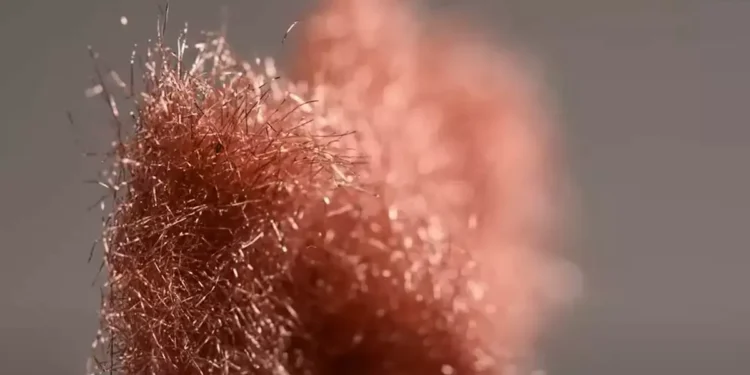

En faisant un compromis entre ces deux propriétés, les fabricants de batteries aboutissent aujourd’hui à des électrodes d’environ un dixième de millimètre d’épaisseur. Cela correspond à peu près au diamètre d’un cheveu humain.

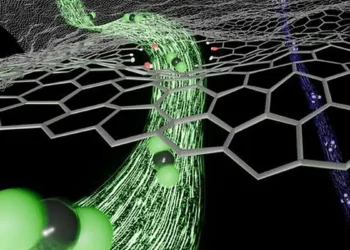

Une nouvelle approche : Transport accéléré des ions à travers une double couche électrique

Dans une étude publiée dans la revue ACS Nano, l’équipe de Heidelberg vient de montrer comment il est possible de produire des électrodes au moins dix fois plus épaisses qu’à l’heure actuelle, tout en les chargeant et en les déchargeant rapidement. Les chercheurs ont démontré que les ions lithium se débarrassent de leur enveloppe moléculaire sur une surface de cuivre, s’y déposent et forment une double couche électrique avec les électrons qui s’accumulent sous la surface du métal, connue sous le nom de couche de Helmholtz. « À l’aide d’un dispositif de mesure spécialement conçu et de calculs théoriques, nous avons montré que les ions lithium se déplacent à travers la couche de Helmholtz environ 56 fois plus vite qu’à travers l’électrolyte », explique Joachim Spatz. « Les surfaces métalliques sont donc une sorte d’autoroute pour les ions métalliques. »

Lorsque les ions métalliques migrent aussi rapidement à travers les surfaces métalliques, cela signifie qu’il est conseillé d’intercaler dans le matériau actif un réseau autoroutier métallique pour le transport des ions. C’est exactement ce qu’ont fait Joachim Spatz et son équipe. Les chercheurs ont fabriqué des toisons à partir de fils métalliques de quelques centièmes de millimètres d’épaisseur. Ils ont ensuite inséré le matériau actif dans le tissu métallique. Ils ont ainsi pu réduire de moitié la quantité de cuivre nécessaire pour les électrodes à feuilles conventionnelles. Même si une électrode est environ dix fois plus épaisse que ce qui est habituel aujourd’hui, les ions lithium entrent et sortent de la matière active via un voile métallique si rapidement que cela suffit pour une utilisation dans les voitures électriques, par exemple. Pour les électrodes en non-tissé, la densité énergétique est jusqu’à 85 % plus élevée que pour les électrodes en feuille.

Batene GmbH : une start-up pour les électrodes en non-tissé

« Alimenter un matériau en charge par des couches bidimensionnelles n’est en aucun cas efficace », ajoute Joachim Spatz en citant l’exemple de la nature : Elle alimente les organismes par un réseau tridimensionnel de vaisseaux. « C’est l’objectif de notre technologie : Un réseau d’alimentation en 3D pour les porteurs de charge qui peut être utilisé pour charger et décharger les batteries de manière efficace ».

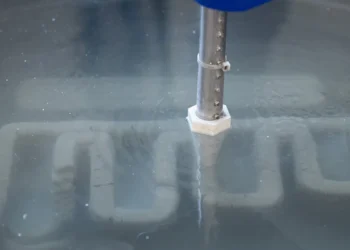

Les électrodes en non-tissé ne sont pas seulement beaucoup plus puissantes que les électrodes en feuille, elles sont aussi plus faciles et moins chères à fabriquer. En effet, dans la production des batteries actuelles, les fabricants doivent appliquer les fines couches de matériau actif sur les feuilles de contact au cours d’un processus complexe, en utilisant parfois des solvants toxiques. En revanche, la matière active peut être introduite dans les toiles sous forme de poudre. « Avec le remplissage à sec, nous pouvons probablement économiser 30 à 40 % des coûts de production, et les installations de production ont besoin d’un tiers d’espace en moins », explique Joachim Spatz.

Comme le chercheur voit un grand potentiel dans les électrodes en toison, il a déjà fondé une start-up qui développe la technologie de la batterie en vue de la commercialiser avec, par exemple, de grands constructeurs automobiles. Joachim Spatz est convaincu que cela pourrait également améliorer les chances des fabricants allemands d’être compétitifs dans le domaine de la technologie des batteries, qui évolue rapidement : « Avec notre technologie, nous avons la possibilité de rattraper les fabricants asiatiques et d’être encore meilleurs. »

Légende illustration : Réseau autoroutier pour les électrodes de batterie : La densité énergétique de l’anode peut être augmentée jusqu’à 85 % avec des contacts molletonnés, y compris ceux en cuivre, ce qui se traduit par une densité énergétique supérieure d’environ 40 % pour l’ensemble de la batterie. Crédit Batene

Yuanzhen Wang, Florian Aubermann und Joachim P. Spatz. Article : « Enhanced Ion Mobility in Helmholtz Layer Enabling Ultrathick Electrodes » – ACSNano, 28. April 2025 – DOI : 10.1021/acsnano.5c04343

Source : Institut Max Planck