Les véhicules électriques pourront désormais passer d’une batterie à zéro à une charge de 80 % grâce à des chercheurs de l’université de Waterloo qui ont réalisé une percée dans la conception des batteries lithium-ion pour permettre cette charge extrêmement rapide. 15 minutes, c’est beaucoup plus rapide que la norme industrielle actuelle de près d’une heure, même dans les stations de charge rapide.

Les batteries fabriquées selon cette nouvelle conception sont également capables de supporter un plus grand nombre de charges, jusqu’à 800 cycles, ce qui n’est pas possible avec les batteries actuelles des véhicules électriques.

« Nous devons rendre les VE plus abordables et plus accessibles, et pas seulement pour les riches », a déclaré Yverick Rangom, professeur au département de génie chimique. « Si nous parvenons à réduire la taille des batteries, à les charger plus rapidement et à les faire durer plus longtemps, nous réduirons le coût global du véhicule. Les VE deviennent alors une option viable pour un plus grand nombre de personnes, y compris celles qui ne disposent pas de bornes de recharge à domicile ou qui vivent en appartement. Cela augmenterait également la valeur des VE d’occasion, rendant le transport électrique plus accessible ».

Cette nouvelle conception aidera les conducteurs à éviter l’« angoisse de l’autonomie », c’est-à-dire l’inquiétude de parcourir de longues distances sans avoir accès à des stations de recharge. Il permettra également de lever un autre obstacle majeur sur le marché : la fiabilité des VE d’occasion. En démontrant une augmentation considérable de la capacité d’une batterie à supporter jusqu’à 800 charges, cette technologie lèvera le mystère sur l’état de santé de la batterie pour les acheteurs de véhicules d’occasion.

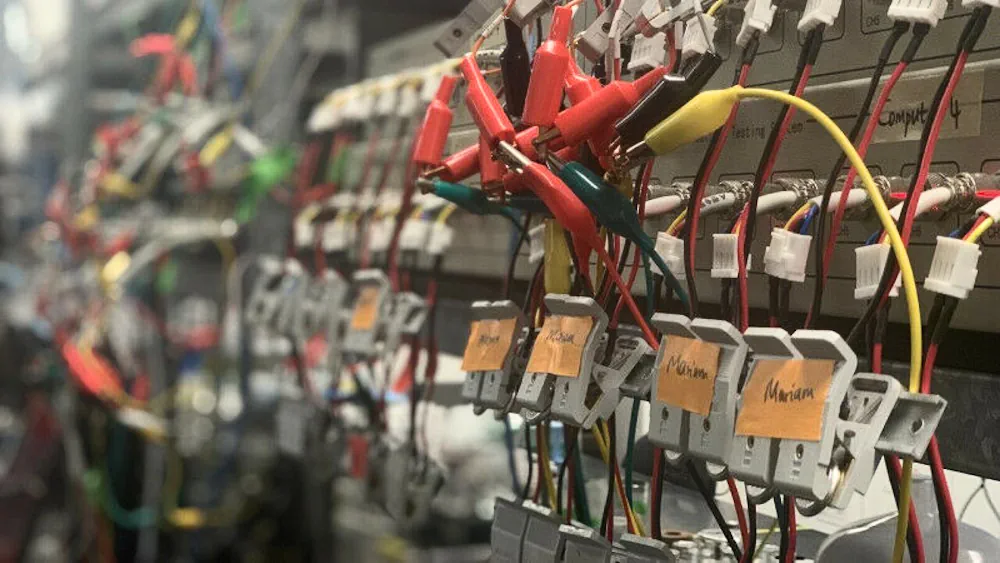

Un équipement automatisé d’assemblage de batteries

Chaque batterie possède une anode et une cathode. Cette avancée provient d’une modification de la conception de l’anode, qui repose traditionnellement sur le graphite. L’équipe de recherche a conçu une méthode pour fusionner les particules de graphite, ce qui améliore la conductivité électrique. La modification de l’architecture de la batterie facilite le déplacement rapide des ions lithium sans les risques habituels de dégradation de la batterie ou les dangers pour la sécurité associés à la charge rapide.

Le fait de se concentrer sur l’architecture de l’anode tout en continuant à utiliser les matériaux traditionnels utilisés dans les batteries lithium-ion facilite l’intégration de la technologie dans les processus de fabrication de batteries existants.

« Nous ne réinventons pas la roue en termes de matériaux dans les batteries lithium-ion. Nous trouvons simplement une meilleure façon d’agencer les particules et de donner de nouvelles fonctions aux liants qui les maintiennent ensemble, telles que des propriétés de pointe en matière de transfert d’électrons, d’ions et de chaleur », a ajouté le professeur Michael Pope, codirecteur du Centre de recherche sur les batteries et l’électrochimie de l’Ontario de l’UWaterloo. « Cette approche garantit que la technologie peut être mise à l’échelle et mise en œuvre en utilisant les lignes de production actuelles, offrant ainsi une solution peu coûteuse aux fabricants de batteries ».

La prochaine étape pour l’équipe de recherche consiste à optimiser le processus de fabrication et à s’assurer que la technologie est prête à être adoptée par l’ensemble de l’industrie. L’équipe évalue les performances des prototypes afin d’évaluer l’intérêt des parties prenantes de l’industrie.

« Nous voulons nous assurer que cette solution est non seulement efficace, mais aussi évolutive », a conclu M. Rangom, chercheur principal du Battery Workforce Challenge. « Il est essentiel qu’elle puisse être mise en œuvre dans le cadre de l’infrastructure existante, tant pour la production de batteries que pour les stations de recharge. »

Source : U. Waterloo

Légende illustration : un équipement automatisé d’assemblage de batteries. U. Waterloo