Pour que les futures centrales à fusion laser fonctionnent de manière efficace et fiable, les technologies laser actuelles doivent être adaptées aux exigences extrêmes d’une puissance élevée et d’un fonctionnement continu. Dans le cadre du nouveau projet de recherche « nanoAR », neuf partenaires de l’industrie et de la recherche travaillent sur des méthodes de solutions antireflets structurelles et de réduction des dommages sub-superficiels des composants optiques utilisés.

Dans la fusion inertielle par laser, des faisceaux laser de haute précision et de haute énergie sont utilisés pour comprimer et chauffer des capsules de combustible. La température et la pression dans les capsules augmentent à tel point que les noyaux atomiques fusionnent, libérant une grande quantité d’énergie. Si la quantité d’énergie gagnée est supérieure à celle dépensée, la fusion par confinement inertiel au laser peut être une source précieuse d’énergie propre pour l’avenir.

Les faisceaux laser doivent être alignés avec une extrême précision afin de frapper uniformément la capsule de combustible et d’assurer une compression symétrique. Leur trajectoire est contrôlée par divers matériaux et atmosphères qui agissent comme des lentilles. Il en résulte des pertes optiques qui sont d’autant plus importantes que le nombre de lentilles est élevé.

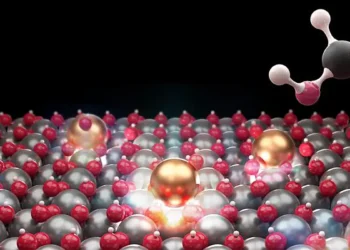

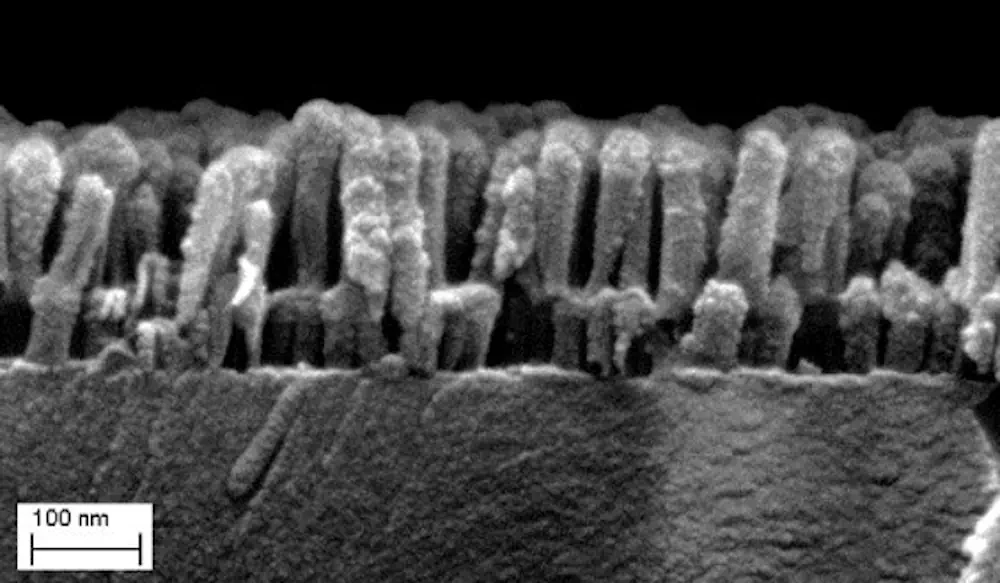

Les partenaires du projet se concentrent sur les revêtements antireflets nanostructurés ou nanoporeux basés sur des matériaux à bande interdite élevée. Cette approche vise à garantir le seuil d’endommagement laser requis. Une approche soustractive est également testée, utilisant des lentilles fabriquées à partir d’un seul matériau avec des propriétés antireflets obtenues par nanostructuration de surface.

« Toutefois, ces solutions semblent difficilement utilisables dans les futurs réacteurs de fusion laser de l’ordre du pétawatt. En effet, la puissance laser nettement plus élevée augmente la charge thermique : si le substrat et les revêtements antireflets se dilatent à des degrés différents, il y a un risque de défauts« , explique Nadja Felde, du département « Surfaces et revêtements fonctionnels » de l’Institut Fraunhofer d’optique appliquée et de mécanique de précision (IOF) à Iéna.

En outre, les dommages sous la surface (SSD) difficiles à détecter, qui peuvent survenir au cours du processus de fabrication et sont moins importants à des puissances laser plus faibles, peuvent devenir critiques dans les applications de fusion laser – en particulier en fonctionnement continu à des taux de répétition d’environ 10 Hz.

L’objectif est de démontrer que l’approche avec des structures antireflets peut être optimisée pour des applications laser de haute puissance, visant une réflexion résiduelle inférieure à 0,5 %. Cette technologie pourrait avoir des applications étendues dans le domaine de l’optique à haute puissance, au-delà de la fusion par confinement inertiel.

« Nous voulons prouver que l’approche avec des structures anti-reflets peut être spécifiquement optimisée pour des applications laser de haute puissance telles que la fusion par confinement inertiel et obtenir les meilleurs effets anti-reflets possibles en dessous de 0,5 % de réflexion résiduelle. La technologie offre également d’autres possibilités d’exploitation dans le domaine de l’optique à haute puissance« , déclare le professeur Thomas Höche, directeur de l’unité commerciale « Matériaux et technologies optiques » à l’Institut Fraunhofer pour la microstructure des matériaux et des systèmes (IMWS) à Halle (Saale).

Légende illustration : Exemple de composant optique partiellement antireflet fabriqué au Fraunhofer IOF à Iéna. ©Fraunhofer IOF

Source : Fraunhofer IOF