Courtney Robinson

L’électronique portable pourrait être plus portable, selon une équipe de recherche de Penn State.

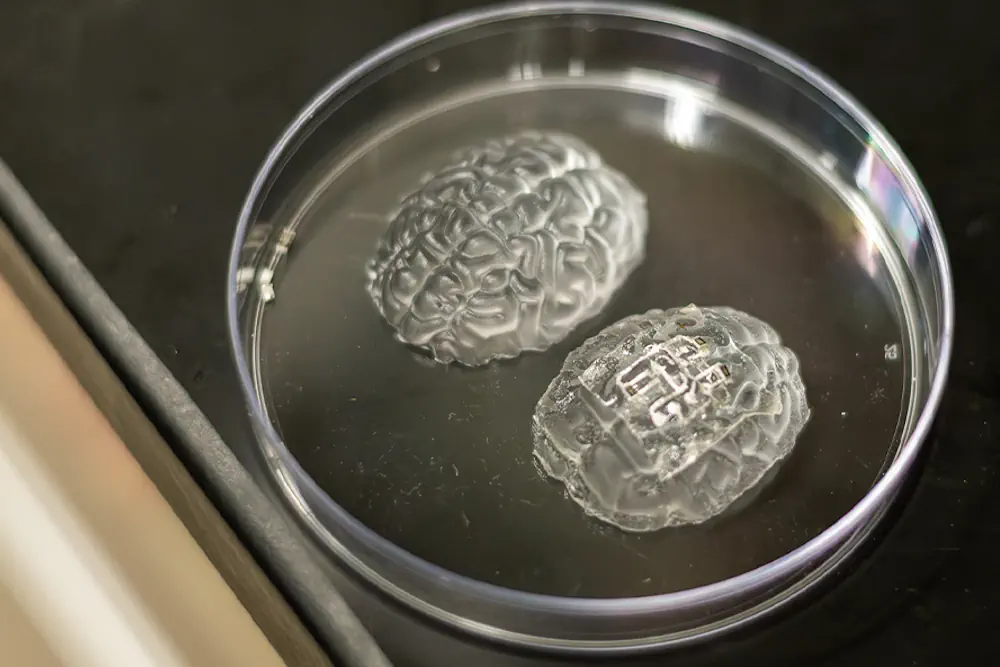

Les chercheurs ont développé une approche évolutive et polyvalente pour concevoir et fabriquer des systèmes électroniques sans fil connectés à internet qui peuvent mieux s’adapter aux surfaces 3D, comme le corps humain ou les objets ménagers courants, ouvrant la voie à une surveillance sanitaire plus précise ou à l’automatisation domestique, comme un fauteuil inclinable intelligent qui peut surveiller et corriger les mauvaises habitudes de posture pour améliorer la circulation et prévenir les problèmes à long terme.

La méthode implique l’impression de motifs en métal liquide sur des substrats polymères thermorétractables, autrement connus sous le nom de l’artisanat enfantin courant « Shrinky Dinks ». Selon le chef d’équipe Huanyu « Larry » Cheng, James L. Henderson du College of Engineering, cette méthode potentiellement peu coûteuse pour créer des électroniques personnalisables et épousant les formes qui peuvent se connecter à internet pourrait rendre les applications étendues de tels dispositifs plus accessibles.

« Nous voyons un potentiel significatif pour cette approche dans les utilisations biomédicales ou les technologies portables, argumente t-il, notant que le domaine est projeté pour atteindre 186,14 milliards de dollars d’ici 2030. « Cependant, un obstacle majeur pour le secteur est de trouver un moyen de fabriquer un dispositif facilement personnalisable qui peut être appliqué à des surfaces libres et de forme libre et communiquer sans fil. Notre méthode résout cela. »

Yangbo Yuan, un étudiant diplômé en science et mécanique de l’ingénierie et co-auteur de l’étude, a expliqué que les méthodes de production actuelles pour l’électronique portable connectée à internet incluent la fabrication directe de circuits sur les surfaces cibles via l’impression 3D, un processus complexe qui limite l’évolutivité et la rentabilité. Il a déclaré que les méthodes plus rentables utilisant du métal liquide et manipulant des matériaux thermoplastiques ramollis offrent une reconfiguration ou une personnalisation limitée en raison du besoin de moules préformés. Globalement, aucune méthode commerciale actuelle ne résout le besoin d’appliquer un dispositif intelligent, compatible Wi-Fi, sur des surfaces ou structures 3D complexes à grande échelle.

« Nous avons travaillé sur des approches pour amener ce circuit sur le corps humain ou différentes géométries 3D, mais le rêve est toujours de trouver une solution super facile à fabriquer, pas seulement dans un laboratoire spécialisé, mais aussi à la maison, révèle Huanyu Cheng.

Le rêve des chercheurs s’est réalisé, a t-il ajouté, quand ils ont découvert le polymère utilisé dans les kits d’artisanat en plastique rétrécissant, un matériau d’artisanat pour enfants couramment utilisé pour créer des objets sur mesure comme des porte-clés ou des bijoux. Des paquets de feuilles peuvent être achetés en ligne pour moins de 15 dollars, donc les feuilles répondaient à leurs critères de faible coût et de disponibilité immédiate.

« Quand nous avons vu cet artisanat rétrécissant, cela semblait être la solution parfaite, explique Yuan, expliquant que lorsqu’elles sont chauffées, les feuilles rétrécissent uniformément dans les directions horizontale et verticale, permettant un processus de rétrécissement contrôlé. « Notre but est vraiment de créer un cadre qui soit DIY et largement accessible au plus grand nombre de personnes possible. »

Avec un matériau de substrat sélectionné, les chercheurs devaient déterminer un moyen d’appliquer un circuit sur le polymère qui résisterait au processus de rétrécissement thermique sans perdre la conductivité ou l’intégrité structurelle. La conductivité est essentielle pour minimiser la consommation d’énergie et augmenter l’efficacité de la transmission des données, ce qui est intégral pour connecter le circuit à un réseau Wi-Fi, ont déclaré les chercheurs.

Selon l’équipe, les métaux traditionnels utilisés dans les circuits, comme l’or ou l’argent, sont non seulement coûteux, mais aussi trop rigides pour résister au processus de rétrécissement et pourraient conduire à des structures plissées qui réduisent les performances. L’équipe avait de l’expérience dans l’application de métal liquide — un alliage de gallium et d’indium avec un point de fusion d’environ 60 degrés Fahrenheit — à des structures extensibles et a déclaré qu’ils voyaient un potentiel à tenter l’inverse.

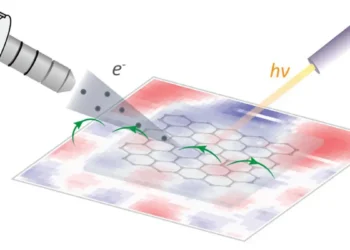

Pour mieux comprendre le métal liquide, ils ont travaillé avec Feifei Shi, professeure adjointe en ingénierie de l’énergie au John and Willie Leone Family Department of Energy and Mineral Engineering et auteure correspondante. Le laboratoire de Shi a été conçu pour éliminer les mêmes facteurs environnementaux qui affectent le métal liquide, comme l’air ou l’humidité, pour ses recherches en électrochimie des batteries lithium-ion qui nécessitent des contrôles environnementaux stricts. L’équipe a mené ses expériences à l’intérieur d’une boîte en verre remplie d’argon, leur permettant de travailler avec le matériau sensible tout en empêchant une oxydation incontrôlée ou d’autres changements.

« Le métal liquide est un métal magique, » révèle Shi. « Mais puisque le matériau est si nouveau, une compréhension de ses propriétés intrinsèques, comme la tension superficielle ou la chimie, fait défaut. Son comportement peut aussi être difficile à prédire. Donc, à chaque étape, nous devons revoir les choses, couche par couche, pour voir ce qui se passe. » La chercheuse a aidé les chercheurs à observer comment le métal liquide s’écoulait lorsque de la chaleur était appliquée au polymère.

« Le métal liquide s’écoule très bien en gouttelettes, explique Huanyu Cheng. « Notre défi était que nous devions considérer comment nous assurer que les gouttelettes maintiennent une connexion entre elles pour fournir un chemin conducteur pour un courant électrique tout en restant liées au substrat. Sinon, le substrat rétrécit et le circuit non — et ce serait un gros problème. »

La solution était de modifier le métal liquide vierge.

Les chercheurs ont abordé le problème d’adhésion en encapsulant et dispersant les gouttelettes de métal liquide via l’ultrasonication ( un processus qui utilise des ondes sonores à haute fréquence pour générer des vibrations ultrasoniques qui transforment le liquide en petites particules ) et le dodécylbenzène sulfonate de sodium, un produit chimique similaire à un détergent standard. Les étapes de modification ont changé la nature hydrophobe du métal liquide de repousser l’eau à une qui est hydrophile et attire l’eau, créant un environnement plus propice à la liaison.

Ils ont également appliqué un traitement plasma à la feuille de plastique pour encourager la formation de liaisons hydrogène. Les chercheurs ont constaté que la combinaison du métal liquide modifié et du revêtement plasma a permis à la fois au motif de circuit imprimé de survivre au processus de rétrécissement thermique et a produit des avantages de performance, a déclaré Yuan. Le processus ultrasonique a produit un métal liquide contenant à la fois des composants solides et liquides — le composant solide a amélioré la conductivité et la robustesse mécanique et le composant liquide a maintenu la fluidité du métal. De plus, ils ont constaté que le métal liquide a rempli des trous microscopiques dans la feuille de plastique avant de durcir, formant une structure imbriquée. Globalement, les tests ont révélé que les étapes de modification ont augmenté l’adhésion de 20%.

« Nous enquêtons encore sur le substrat ; nous ne connaissons pas toute sa morphologie mais voir comment le métal liquide est passé de planaire à une structure en forme de dôme, couplé avec l’amélioration des performances, montre comment l’architecture et la géométrie 3D peuvent améliorer les conceptions de circuits, commente encore Huanyu Cheng.

En imprimant de l’encre noire pour faire le circuit sur le substrat puis en utilisant la lumière proche infrarouge, l’équipe pouvait diriger la chaleur pour rétrécir le matériau en une forme géométrique cible.

« Fabriquer de petits circuits nécessite un équipement très coûteux, une infrastructure et des mains délicates avec beaucoup d’expérience et de compétence, argumente le scientifique. « La capacité de commencer avec une plus grande surface puis de réduire la taille ouvre des possibilités intéressantes. »

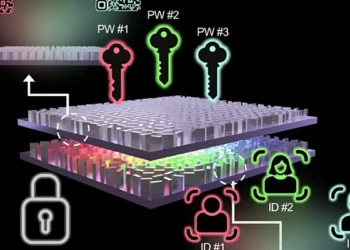

Ensuite, l’équipe a utilisé des motifs géométriques répétitifs pour créer une antenne plus compacte. Yuan a expliqué que la capacité à contrôler comment le matériau se plie et se transforme leur permet de concevoir des formes qui réduisent les interférences et s’adaptent à diverses surfaces et formes. Leur processus d’utilisation du rétrécissement thermiquement induit pour conformer les antennes sur des objets ménagers pourrait réduire significativement les coûts de fabrication par rapport à la conception d’antennes personnalisées pour chaque objet individuel, a déclaré Yuan.

« Dans ce contexte, l’antenne rétrécissante, avec des modules de capteurs compatibles, peut être déployée comme une solution plug-in pour mettre à jour les objets quotidiens conventionnels avec des capacités sans fil intelligentes, démontrant un haut potentiel pour moderniser le parc immobilier actuel en maisons intelligentes, révèle Huanyu Yuan.

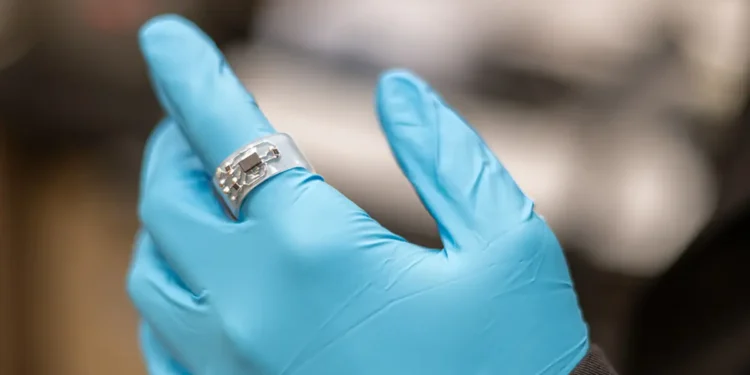

Comme test de validation de concept, l’équipe a développé une bague portable avec un accéléromètre miniaturisé intégré qui a capturé et communiqué avec succès des mouvements basés sur des gestes via un réseau. Les résultats initiaux ont montré un potentiel pour des applications étendues, a déclaré Yuan, mais a noté que des cas d’utilisation spécifiques, comme la reconnaissance de la langue des signes à partir du mouvement des doigts, nécessiteraient des tests supplémentaires.

« Nous fournissons un cadre passionnant avec une large compatibilité matérielle, une précision et de faibles coûts de fabrication qui offrent une voie prometteuse vers une prochaine génération plus accessible de dispositifs électroniques 3D, » conclut Huanyu Yuan.

Huanyu Cheng a déclaré qu’il réfléchissait déjà aux prochaines étapes et aux futures collaborations avec des chercheurs du Penn State College of Engineering et du College of Medicine pour améliorer les conceptions d’antennes et les applications biomédicales. « La capacité de créer un dispositif personnalisé et peu coûteux qui surveille les informations des patients est une possibilité excitante, potentiellement vitale — peu importe la forme ou la taille du patient, » insiste Cheng.

D’autres collaborateurs incluent Dongliang Chen et Jianyu Li, tous deux étudiants diplômés au Department of Energy and Mineral Engineering ; Xin Xin, étudiant diplômé au Department of Engineering Science and Mechanics ; Ankan Dutta, doctorant au Department of Mechanical Engineering ; Mohammad Ali Amidia, Fatema Tuz Zohra et Wanqing Zhang, doctorants au Department of Engineering Science and Mechanics ; Xianzhe Zhang et Abu Musa Abdullah, récents diplômés du Department of Engineering Science and Mechanics ; et Bowen Li, professeur adjoint d’enseignement en ingénierie mécanique à Penn State. Cheng, Yuan et Xin sont également affiliés au Neuroscience Institute, Huck Institutes of the Life Sciences. Cheng est également affilié au Center for Chemical Ecology, Huck Institutes of the Life Sciences.

Source : PSU