Le Karlsruhe Institute of Technology (KIT) a développé un nouveau procédé qui permet l’impression directe de structures en verre de quartz à l’échelle nanométrique sur des puces semi-conductrices.

Pour l’impression 3D du dioxyde de silicium, une résine polymère organique-inorganique hybride est utilisée comme matériau de base. Le processus fonctionne sans frittage, ce qui signifie que les températures nécessaires sont nettement plus basses. Parallèlement, une résolution accrue permet des nanophotoniques en lumière visible.

Innovation en optique, photonique et technologie semi-conductrice

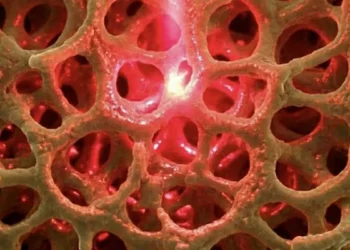

L’impression de structures en verre de quartz à l’échelle micro et nanométrique à partir de dioxyde de silicium pur ouvre de nombreuses nouvelles applications en optique, photonique et technologies semi-conductrices.

Jusqu’à présent, les procédés étaient basés sur le frittage conventionnel. Les températures requises pour le frittage de particules de dioxyde de silicium sont supérieures à 1100°C, ce qui est beaucoup trop chaud pour une déposition directe sur des puces semi-conductrices.

Une équipe dirigée par le Dr. Jens Bauer de l’Institut de Nanotechnologie (INT) du KIT a développé un nouveau procédé pour produire du verre de quartz transparent avec une haute résolution et d’excellentes propriétés mécaniques à des températures beaucoup plus basses.

Utilisation d’une résine polymère hybride organique-inorganique

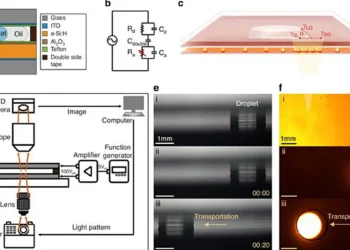

Les chercheurs* utilisent une résine polymère hybride organique-inorganique comme matériau de base. Cette résine liquide est composée de molécules de silsesquioxane oligomérique polyédrique (POSS), qui sont de petites molécules de dioxyde de silicium en forme de cage équipées de groupes fonctionnels organiques.

Après avoir réticulé le matériau par impression 3D pour former une nanostructure 3D, il est chauffé à 650°C à l’air pour éliminer les composants organiques. En même temps, les cages de POSS inorganiques coalescent et forment une microstructure ou nanostructure en verre de quartz continu. La température nécessaire à cet effet n’est que la moitié de celle nécessaire pour les processus basés sur le frittage de nanoparticules.

Des structures robustes malgré des conditions chimiques et thermiques exigeantes

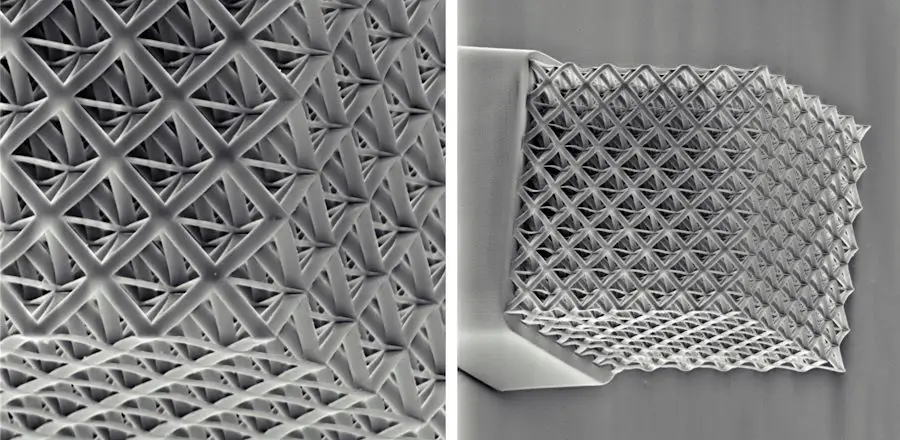

« La température plus basse permet l’impression en forme libre de structures en verre optique robustes, avec la résolution nécessaire pour les nanophotoniques en lumière visible, directement sur des puces semi-conductrices« , explique Jens Bauer. En plus d’une excellente qualité optique, le verre de quartz produit a d’excellentes propriétés mécaniques et peut être facilement transformé.

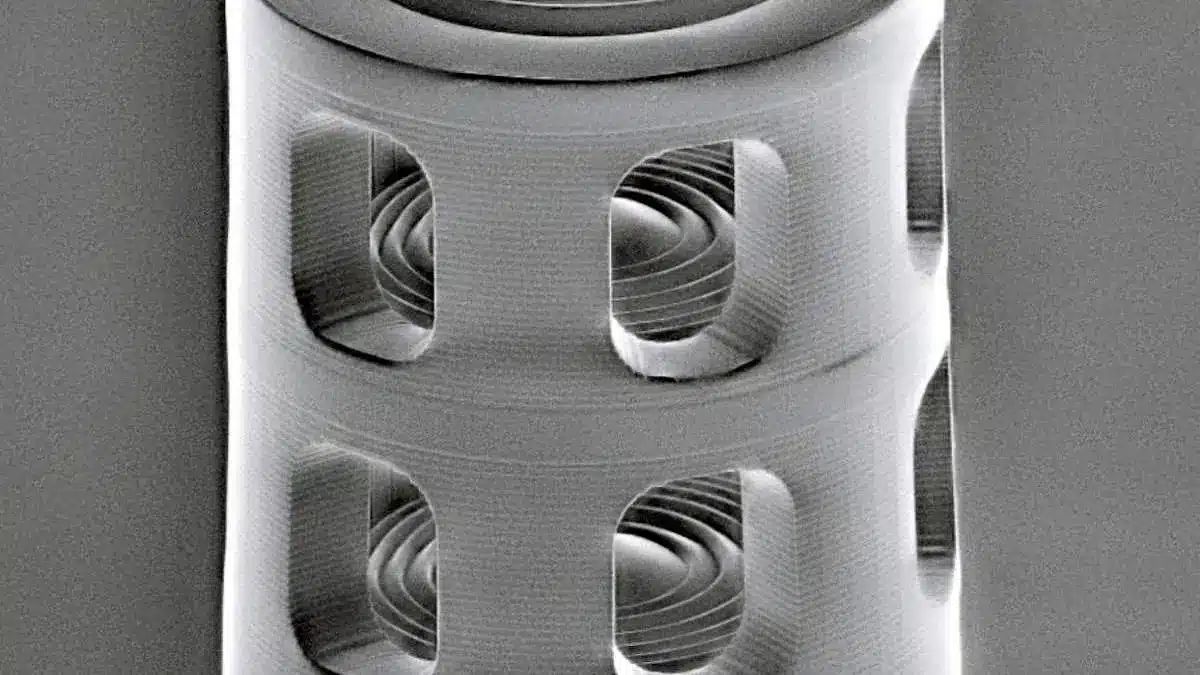

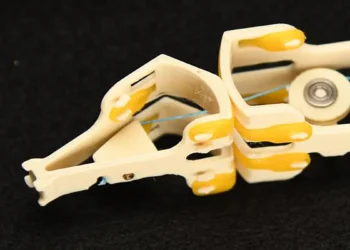

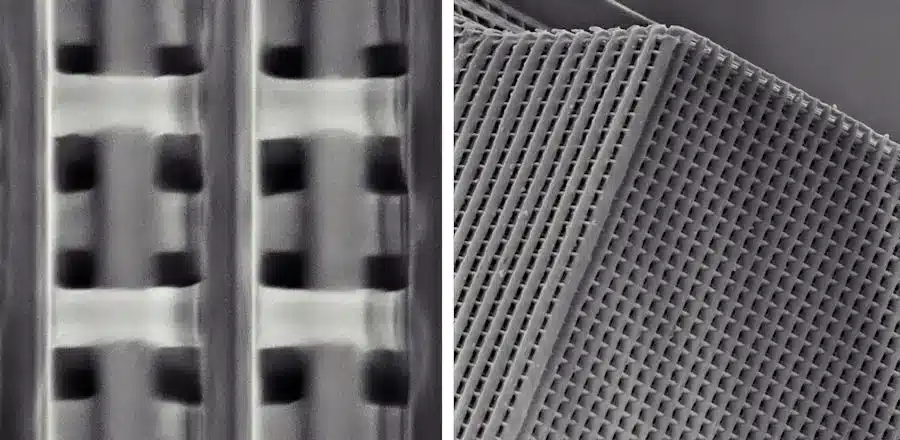

Les chercheurs de Karlsruhe et Irvine ont utilisé la résine POSS pour imprimer diverses nanostructures, y compris des cristaux photoniques de faisceaux larges de 97 nm en porte-à-faux, des microlentilles paraboliques, et un micro-objectif multi-lentilles avec des éléments nanostructurés.

« Notre procédé produit des structures qui restent stables même sous des conditions chimiques ou thermiques sévères« , ajoute Jens Bauer.

Des recherches en cluster pour une approche hautement interdisciplinaire

« Le groupe INT dirigé par Jens Bauer est associé au Cluster d’Excellence 3DMM2O« , déclare le Professeur Oliver Kraft, Vice-Président de la Recherche du KIT. « Les résultats de recherche maintenant publiés dans Science ne sont qu’un exemple de la manière dont les chercheurs en début de carrière sont soutenus avec succès dans le cluster« .

3D Matter Made to Order, ou 3DMM2O en abrégé, est un cluster d’excellence conjoint du KIT et de l’Université de Heidelberg. Il poursuit une approche hautement interdisciplinaire en combinant les sciences naturelles et l’ingénierie. Il vise à élever la fabrication additive 3D au niveau supérieur – du niveau moléculaire jusqu’aux dimensions macroscopiques.

Les chercheurs ont fait part de leurs résultats dans la revue Science. (DOI: 10.1126/science.abq3037)

Légende illustration / Le nouveau procédé à basse température permet de fabriquer une grande variété de structures nanométriques en verre de quartz. (Figure : Dr. Jens Bauer, KIT)

* Jens Bauer qui dirige le groupe de recherche junior Emmy Noether « Nanoarchitected Metamaterials » au KIT, ses collègues de l’Université de Californie, Irvine et de la société Edwards Lifesciences à Irvine présentent le procédé dans la revue Science.

En synthèse

Ce nouveau procédé est une avancée significative pour le domaine de la nanotechnologie. En permettant l’impression de structures en verre de quartz à des températures bien inférieures à celles requises par les méthodes traditionnelles, il ouvre de nouvelles perspectives pour la fabrication de semi-conducteurs. Toutefois, il faut noter que ce procédé reste en phase de recherche et que ses applications pratiques doivent encore être éprouvées. De plus, les conséquences environnementales de ce nouveau processus doivent être examinées plus en détail.

Pour une meilleure compréhension

Qu’est-ce que le nouveau procédé développé par le KIT ?

Quelle est la nouveauté de ce procédé ?

Qu’est-ce que la résine polymère hybride organique-inorganique utilisée dans le procédé ?

Quels sont les avantages des structures imprimées avec ce nouveau procédé ?

Quels sont les défis potentiels liés à l’utilisation de ce procédé ?