Tyler Irving

Des chercheurs de l’Université de Toronto ont mis au point un nouveau matériau composite à la fois très léger et extrêmement résistant, même à des températures pouvant atteindre 500 °C. Ce matériau est composé de divers alliages métalliques et de précipités à l’échelle nanométrique. Sa structure imite celle du béton armé, mais à une échelle microscopique.

Ces propriétés pourraient le rendre extrêmement utile dans l’aérospatiale et d’autres industries de haute performance.

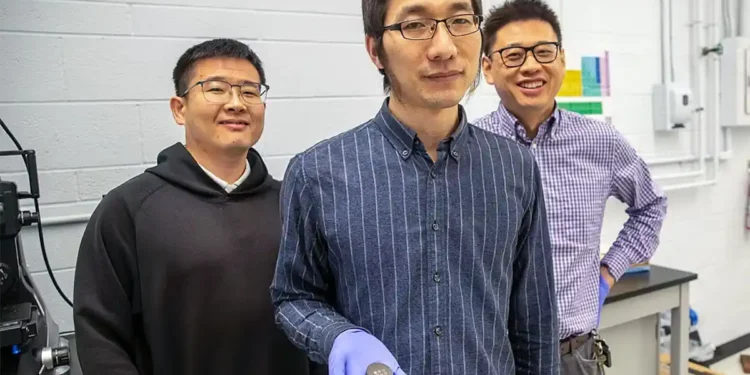

« Les barres d’armature en acier sont largement utilisées dans l’industrie de la construction pour améliorer la résistance structurelle du béton dans les bâtiments et autres grandes structures », précise Yu Zou, auteur principal de l’étude et professeur agrégé au département des sciences et du génie des matériaux de la faculté des sciences appliquées et du génie de l’Université de Toronto. « De nouvelles techniques telles que la fabrication additive, également connue sous le nom d’impression 3D métallique, nous permettent désormais d’imiter cette structure sous la forme d’un composite à matrice métallique. Cette approche nous offre de nouveaux matériaux aux propriétés inédites. »

Si l’acier reste le principal matériau de construction des trains et des automobiles, l’aluminium présente certains avantages dans les avions en raison de son poids plus faible.

L’allègement, c’est-à-dire la réduction du poids des composants tout en conservant leur résistance, permet de réduire la puissance nécessaire pour déplacer le véhicule, ce qui améliore le rendement énergétique. Cela est particulièrement important dans le domaine aérospatial, où chaque gramme compte.

Mais les alliages d’aluminium ont aussi leurs inconvénients, explique Chenwei Shao, chercheur associé dans le laboratoire de M. Zou et auteur principal du nouvel article.

« Jusqu’à présent, les composants en aluminium souffraient d’une dégradation de leurs performances à haute température », explique M. Shao. « En gros, plus ils chauffent, plus ils deviennent mous, ce qui les rend inadaptés à de nombreuses applications. »

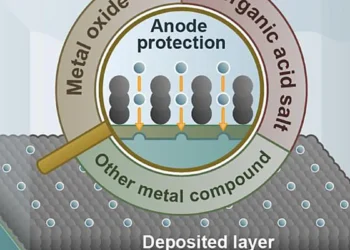

Pour surmonter ce problème, l’équipe a cherché à créer un composite de différents métaux qui aurait la même structure que le béton armé : une cage ou un treillis composé de barres d’armature en acier, entouré d’une matrice de ciment, de sable et d’agrégats.

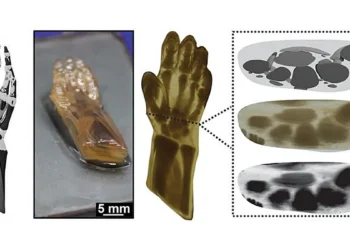

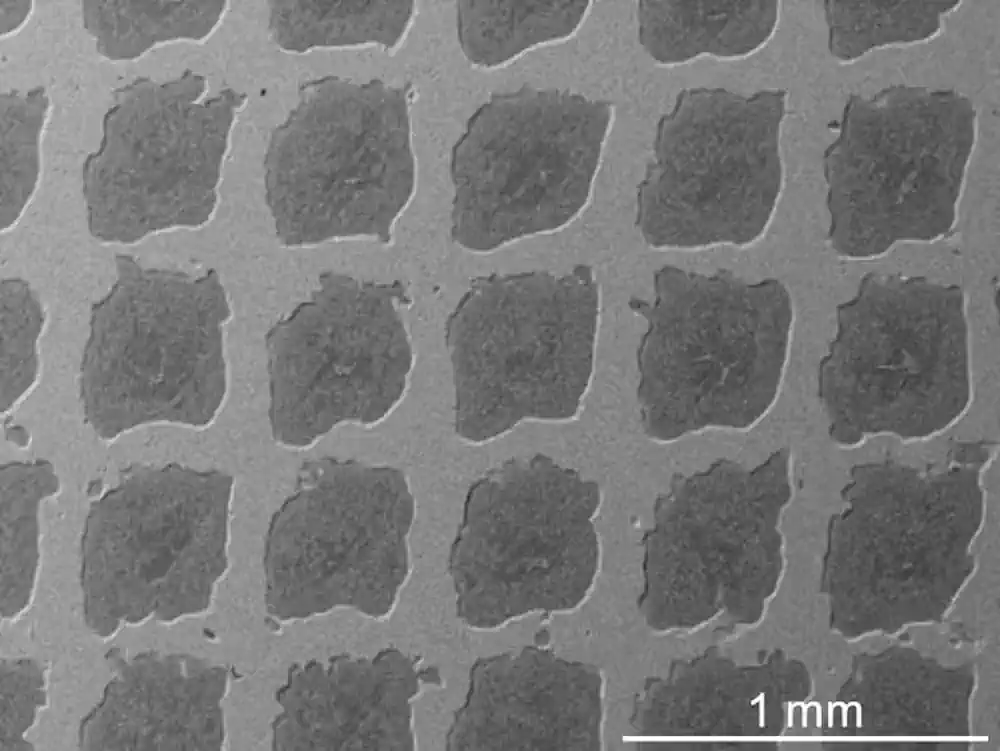

« Dans notre matériau, les « barres d’armature » sont un maillage constitué de montants en alliage de titane », ajoute M. Shao. « Comme nous utilisons une forme de fabrication additive dans laquelle nous tirons des lasers sur des poudres métalliques pour les chauffer et les transformer en métal solide, nous pouvons fabriquer ce maillage dans la taille que nous voulons. Les montants peuvent avoir un diamètre aussi petit que 0,2 millimètre. »

Pour combler les espaces entre ces entretoises, l’équipe a utilisé une technique appelée micro-moulage afin de créer une matrice composée d’autres éléments tels que l’aluminium, le silicium et le magnésium. Cette matrice agit comme du ciment et permet de maintenir l’ensemble.

Des particules micrométriques d’alumine et de nanoprécipités de silicium intégrées dans la matrice « ciment » renforcent encore davantage la résistance. Ces particules s’apparentent au gravier ou aux agrégats présents dans le béton.

L’équipe a ensuite soumis son nouveau matériau à divers tests afin de déterminer sa résistance.

« À température ambiante, la limite d’élasticité la plus élevée que nous avons obtenue était d’environ 700 mégapascals ; une matrice en aluminium classique aurait plutôt une limite d’élasticité comprise entre 100 et 150 mégapascals », indique M. Shao. « Mais c’est à haute température que ce matériau révèle tout son potentiel. À 500 °C, il présente une limite d’élasticité de 300 à 400 mégapascals, contre environ 5 mégapascals pour une matrice en aluminium traditionnelle. En fait, ce nouveau composite métallique offre des performances similaires à celles des aciers de gamme moyenne, mais pour un poids environ trois fois moindre. »

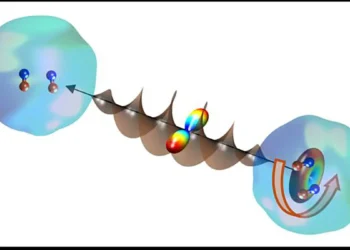

La capacité du matériau à résister à la dégradation à des températures aussi élevées était surprenante, c’est pourquoi l’équipe a construit des modèles informatiques détaillés afin de comprendre les mécanismes sous-jacents.

« Nous avons découvert qu’à des températures élevées, ce matériau composite se déforme selon un mécanisme différent de celui de la plupart des métaux », commente Huicong Chen, coauteur de l’étude, qui a dirigé les simulations informatiques. « Nous avons appelé ce nouveau mécanisme « maclage amélioré », et il permet au matériau de conserver une grande partie de sa résistance, même lorsqu’il est soumis à des températures très élevées. »

Zou explique que même s’il faudra peut-être un certain temps avant que ce nouveau matériau soit utilisé par l’industrie, sa découverte souligne les avantages des techniques émergentes, telles que la fabrication additive.

« Nous n’aurions pas pu fabriquer ce matériau d’une autre manière », dit-il. « Il est vrai que la création de matériaux comme celui-ci à grande échelle coûte encore cher, mais il existe certaines applications où leurs performances élevées en valent la peine. Et à mesure que de plus en plus d’entreprises investiront dans des technologies de fabrication avancées, nous verrons finalement les coûts baisser. Nous pensons qu’il s’agit d’une avancée passionnante vers des véhicules plus solides, plus légers et plus efficaces. »

Article : « Achieving improved mechanical performance in aluminum matrix composites with rebar-reinforced concrete-inspired structures » – DOI : 10.1038/s41467-025-65234-9

Source : Toronto U