Sébastien Leveneur, INSA Rouen Normandie et Valeria CASSON MORENO, University of Pisa

En 2008, la raffinerie Sugar Imperial aux États-Unis a explosé, causant la mort de 14 personnes : de la poussière de sucre en suspension dans l’air dans la zone d’emballage a pris feu. En 2014, c’est une usine allemande qui produisait du biogaz à partir de déchets agricoles qui a subi une explosion due à une accumulation de méthane dans une zone de stockage.

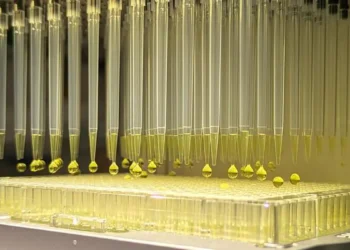

Aujourd’hui, la biomasse est valorisée comme matière première au sein de bioraffineries : des déchets agricoles, des résidus forestiers, des algues ou encore des solides provenant des eaux usées sont par exemple utilisés pour faire du carburant, des peintures ou des plastiques. Ces procédés, s’ils se généralisaient, pourraient rendre l’industrie chimique plus durable, en réduisant ses impacts environnementaux et notre dépendance aux matières premières fossiles, à condition de ne pas faire concurrence au secteur alimentaire.

Mais les procédés verts valorisant la biomasse ne sont pas intrinsèquement plus sûrs que leurs homologues valorisant les matières fossiles.

Ainsi, l’intérêt économique ne doit pas être le seul élément guidant le développement de procédés utilisant la biomasse comme matière première : la communauté de recherche travaille aussi à les rendre plus sûrs pour les humains et l’environnement, en étudiant leurs impacts environnementaux et toxicologiques, et en développement des méthodes fiables d’évaluation des risques industriels.

La biomasse pour réduire notre dépendance au pétrole

L’industrie chimique est toujours très dépendante de matières fossiles comme le pétrole, le charbon ou le gaz naturel. Même s’il peut être difficile d’avoir le chiffre exact, on estime que plus de 90 % des produits chimiques sont toujours fabriqués à partir des matières fossiles – ce qui pose des problèmes environnementaux (augmentation des émissions de gaz à effet de serre), géopolitique (problème de dépendance énergétique) et économique (augmentation des prix due à la déplétion des sources notamment).

C’est pendant les crises pétrolières des années 1970 que la filière a connu un regain d’intérêt pour l’utilisation de la biomasse comme matière première. Ces crises ont par exemple poussé le gouvernement brésilien a lancer des programmes, comme « Proalcool », dont le but était la production d’éthanol pour remplacer l’essence et diminuer leur dépendance vis-à-vis des pays exportateurs de pétrole.

Explosions de gaz et de poussières

Les principales causes d’accidents signalées sont en effet liées aux stockages non surveillés, où, en l’absence de barrières de sécurité adéquates, il existe des risques d’incendie et d’explosion de poussières – ces explosions sont déclenchées par une combustion rapide de particules inflammables en suspension dans l’air.

Plus les particules sont petites, plus la combustion est rapide et explosive.

Si le nuage de poussière enflammé n’est pas confiné, il ne provoque qu’un incendie « éclair ». Mais si le nuage de poussière enflammé est confiné, même partiellement, la chaleur de combustion peut entraîner une augmentation rapide de la pression, avec propagation de la flamme à travers le nuage de poussière et dégagement de grandes quantités de chaleur et de produits de réaction.

Pour qu’il y ait un incendie, il faut rassembler trois éléments : de l’oxygène, un combustible et une source d’allumage ; trois facteurs qui constituent ce que l’on appelle le « triangle du feu ».

Pour qu’il y ait une explosion de poussière, il faut cinq éléments – on parle de pentagone : un combustible (poussière inflammable), un comburant (oxygène), une source d’allumage, la possibilité de mettre en dispersion les poussières et le confinement de ces poussières.

Les barrières de sécurité reposent à inhiber l’un des sommets du triangle ou du pentagone. Pour les incendies, on peut procéder à une détection précoce avec des capteurs de température sans fil pour la température d’un tas de biomasse, par exemple, ou séparer les pieux avec des murs en béton. Pour les explosions de poussières, on peut notamment rendre les silos inertes.

En plus, des risques liés aux explosions de gaz ou de poussières, le risque d’emballement thermique a également été observé en laboratoire. L’emballement thermique correspond à la montée en température dans une cuve, de façon non contrôlée et non souhaitée, ce qui peut avoir pour conséquence la destruction de la cuve sous l’effet de l’augmentation de la pression due à l’augmentation de la température de façon non contrôlée ou un effet missile projetant la cuve sur plusieurs kilomètres.

La valorisation de la biomasse implique des étapes d’hydrogénation ou d’oxydation, qui sont particulièrement dangereuses car elles peuvent être exothermiques, c’est-à-dire dégager de la chaleur. Ces étapes se retrouvent dans les procédés de valorisation de la biomasse car elles permettent de fonctionnaliser les molécules issues de cette biomasse.

« L’industrie chimique a un problème récurent avec les accidents liés à la réactivité. Ce problème est dû à la nature complexe de la réactivité chimique. » (Daniel A. Crowl, professeur émérite de génie des procédés à Michigan Tech aux États-Unis)

Cette remarque s’applique amplement à la valorisation de la biomasse, car plusieurs réactions « parasites » qui dégagent de l’énergie (exothermiques) peuvent avoir lieu. Par exemple, la fonctionnalisation des huiles végétales en époxyde, intermédiaires importants pour la fabrication de polymères, peut être parasitée par le peroxyde d’hydrogène, qui peut, dans certaines conditions de température et de concentration, se décomposer en oxygène conduisant à une augmentation rapide de la pression fragilisant le réacteur.

Comment sécuriser les procédés industriels de valorisation de la biomasse ?

Pour évaluer les risques industriels, on s’appuie généralement sur des retours d’expérience – mais cette méthode demande que les procédés soient largement répandus et déployés à l’échelle industrielle, ce qui n’est pas encore le cas de la biomasse. Afin de combler ce manque, on pourrait s’orienter vers des approches probabilistes dites « de sécurité », déjà utilisées dans divers domaines, comme celui du pétrole et gaz et celui du nucléaire.

L’un des principaux défis des procédés valorisant la biomasse et les bioraffineries est le manque de retour d’expériences par rapport aux analyses de risques et de la mise en place des barrières de sécurité. En effet, la plupart des méthodes d’analyse de risque reposent sur du retour d’expérience, et les procédés de valorisation de la biomasse sont plus récents que ceux utilisant des matières fossiles. Ces analyses sont essentielles pour pouvoir industrialiser ces procédés à partir des données laboratoires.

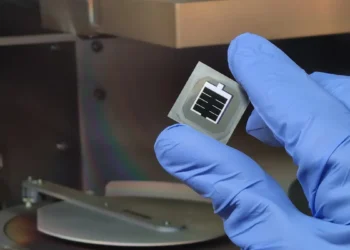

Récemment, nous avons ainsi pu utiliser la méthode ARAMIS (Accidentology and Risk Analysis Method for Industrial Systems) développée par l’INERIS pour évaluer les risques pour la production de γ-valerolactone. Cette méthode permet d’identifier des scénarios d’accident possibles, et donc d’affiner la gestion des risques de l’usine, lorsque des barrières de sécurité doivent être sélectionnées et mises en œuvre.

Face au manque de retours d’expérience, d’autres approches sont développées. Les méthodes probabilistes permettent d’évaluer et quantifier les risques, les incertitudes et les probabilités associés à des événements ou des phénomènes. Elles reposent sur la théorie des probabilités pour analyser et prendre des décisions en tenant compte des incertitudes inhérentes.

Par exemple, le risque d’explosion de poussières est le produit de la probabilité qu’une explosion de poussières se produise et des conséquences de l’explosion de poussières. Les conséquences pourraient être prévisibles avec des expériences ou des modèles, par exemple en utilisant des outils de simulation. La probabilité d’une explosion est le produit de la probabilité de trouver une source d’inflammation efficace (« énergie minimale d’inflammation ») et la probabilité d’avoir une atmosphère explosive (c’est-à-dire la bonne concentration de poussière dans l’air). Elle peut être calculée à l’aide d’une technique appelée « analyse des arbres de défaillances » (fault tree analysis, FTA), née dans l’industrie aérospatiale et de plus en plus populaire dans les industries de transformation chimique ; il s’agit d’une technique de modèle logique déductif qui génère la liste de combinaisons de défaillances susceptibles de déclencher un accident.

Sébastien Leveneur, génie des procédés, INSA Rouen Normandie et Valeria CASSON MORENO, Associate Professor of Chemical Engineering, University of Pisa

Cet article est republié à partir de The Conversation sous licence Creative Commons. Lire l’article original.

Légende illustration principale : Autriche, culture de biogaz agricole et champ de colza en Basse-Autriche