Il est presque impossible de penser au plastique sans penser aux combustibles fossiles. En effet, le plastique est fabriqué à partir de pétrole, dont on extrait, entre autres, du carbone – un ingrédient essentiel du plastique. Actuellement, environ 5 à 6 % de tout le pétrole brut extrait du sol est utilisé pour la fabrication de divers produits en plastique. Mais cela pourrait changer à l’avenir.

Grâce à de nouvelles technologies, la biomasse pourrait être utilisée comme alternative aux matières premières fossiles pour la production de plastique. En remplaçant le pétrole brut par de la biomasse, nous pourrions réaliser des réductions significatives des émissions de carbone associées à la production de plastique.

Principaux enseignements

| La biomasse, comme le sucre, peut être utilisée comme alternative aux matières premières fossiles pour la production de plastique. |

| L’éthylène glycol, un composant clé du plastique, peut être produit à partir de sucre en deux étapes : la décomposition des molécules de sucre en molécules plus petites et l’ajout d’hydrogène. |

| Le processus de lit fluidisé est une technologie clé qui permet un chauffage efficace et rapide du sucre pour obtenir la décomposition désirée en glycolaldéhyde. |

Une technologie innovante pour la production de plastique

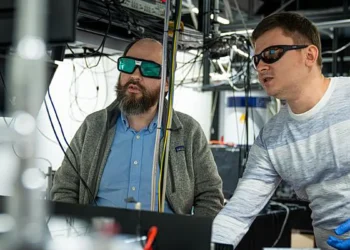

En collaboration avec l’Université technique du Danemark (DTU), l’entreprise danoise Topsoe, qui fournit des technologies pour la transition verte de la production chimique et de carburant, développe une méthode basée sur la biomasse pour produire l’un des composants utilisés dans la production de plastique PET. Il s’agit de l’un des plastiques les plus couramment utilisés, par exemple pour la fabrication de bouteilles pour boissons gazeuses et autres formes d’emballages alimentaires, ainsi que de fibres de polyester pour les vêtements et les couvertures.

« L’objectif est de convertir le sucre en éthylène glycol, qui est l’un des éléments constitutifs de la fabrication du plastique PET », explique Esben Taarning, directeur de la R&D, Sustainable Chemicals, chez Topsoe.

Un processus en deux étapes

Le processus développé par Topsoe comprend deux étapes. Tout d’abord, une solution aqueuse de sucre est chauffée dans un réacteur. Le chauffage de la température ambiante à 500-600 degrés entraîne la fissuration du sucre – la décomposition des molécules de sucre en molécules plus petites. Le produit principal résultant de la fissuration du sucre est le glycolaldéhyde.

Au cours de la deuxième étape de l’hydrogénation, de l’hydrogène est ajouté, conduisant à la formation d’éthylène glycol, une matière première importante dans la production de plastique.

Selon Esben Taarning, la première partie du processus – la décomposition des molécules de sucre en parties plus petites – est l’innovation majeure. Et c’est précisément l’étape du processus à laquelle a participé le DTU Chemical Engineering.

Le secret de la technologie

Le réacteur utilisé pour la fissuration du sucre chauffe la solution de sucre à 500-600 degrés en moins d’une seconde. Et la vitesse est primordiale. Chauffer le sucre plus lentement conduit à la formation de caramel. Et le caramel doit être évité à tout prix, car la substance collante obstrue le réacteur – en plus du fait que le caramel ne peut jamais être converti en la substance désirée de glycolaldéhyde.

Le secret derrière la technologie est un processus dit de lit fluidisé. Une poudre céramique à une température de 500-600 degrés est constamment pulvérisée dans la chambre du réacteur. La poudre est soulevée dans le réacteur par une solution de sucre gazeuse, qui est soufflée. Ce flux de « gaz de sucre » fait que la poudre céramique se comporte comme un liquide. Connu sous le nom de fluidisation, le processus crée un bon et même contact entre la solution de sucre et la poudre céramique. Cela assure un chauffage efficace et extrêmement rapide du sucre pour obtenir la fissuration désirée en glycolaldéhyde.

En synthèse

La production de plastique à partir de biomasse pourrait révolutionner l’industrie du plastique et contribuer à réduire significativement les émissions de carbone.

L’entreprise danoise Topsoe, en collaboration avec l’Université technique du Danemark, développe une méthode innovante pour produire de l’éthylène glycol, un composant clé du plastique, à partir de sucre. Cette technologie pourrait permettre de réduire de moitié l’empreinte carbone par rapport à la charge fossile actuelle. Avec un marché mondial de l’éthylène glycol estimé à 30 millions de tonnes par an, l’impact de cette technologie pourrait être considérable.

Pour une meilleure compréhension

1. Comment la biomasse peut-elle être utilisée pour la production de plastique ?

La biomasse est une matière organique d’origine végétale ou animale qui peut être utilisée comme source d’énergie. Dans le contexte de la production de plastique, la biomasse, comme le sucre, peut être utilisée comme alternative aux matières premières fossiles. En utilisant la biomasse, nous pouvons réaliser des réductions significatives des émissions de carbone associées à la production de plastique.

2. Qu’est-ce que l’éthylène glycol et comment est-il produit à partir de sucre ?

L’éthylène glycol est un composant clé dans la production de plastique. Il est produit à partir de sucre en deux étapes. Tout d’abord, une solution aqueuse de sucre est chauffée dans un réacteur, ce qui entraîne la décomposition des molécules de sucre en molécules plus petites. Le produit principal résultant de cette décomposition est le glycolaldéhyde. Au cours de la deuxième étape, de l’hydrogène est ajouté, conduisant à la formation d’éthylène glycol.

3. Qu’est-ce que le processus de lit fluidisé ?

Le processus de lit fluidisé est le secret derrière la technologie de production d’éthylène glycol à partir de sucre. Une poudre céramique à une température de 500-600 degrés est constamment pulvérisée dans la chambre du réacteur. La poudre est soulevée dans le réacteur par une solution de sucre gazeuse, qui est soufflée. Ce flux de «gaz de sucre» fait que la poudre céramique se comporte comme un liquide, ce qui assure un chauffage efficace et extrêmement rapide du sucre pour obtenir la décomposition désirée en glycolaldéhyde.

4. Quel est le rôle de l’Université technique du Danemark (DTU) dans ce projet ?

Le DTU a participé à l’élaboration de la technologie à un niveau évolutif. L’objectif était de passer d’un réacteur à l’échelle du laboratoire à un réacteur mesurant un mètre de diamètre et ayant une capacité de plusieurs centaines de milliers de tonnes de sucre par an. Actuellement, le DTU examine plus en détail la fissuration du sucre.

5. Quand peut-on s’attendre à voir cette technologie en action ?

Le développement de cette nouvelle technologie est en cours depuis longtemps, ayant commencé en 2010. L’objectif ultime pour Topsoe est de démontrer que le processus du sucre à l’éthylène glycol peut être mis à l’échelle pour une production industrielle réelle. Ils espèrent que la première installation pourra démarrer en 2026.

Université technique du Danemark (DTU), Topsoe, Innovation Fund Denmark, Nordic Sugar A/S, University of Western Ontario, Braskem, Sojitz

Légende illustration principale : Granulés de plastique PET produits à l’aide d’une méthode mise au point à Topsoe en collaboration avec des chercheurs de DTU. Photo : Thomas Steen Sørensen