Le robot humanoïde Atlas de Boston Dynamics, filiale de Hyundai Motor Group, a remporté le prix ‘Best Robot’ des Best of CES™ 2026 à Las Vegas. Distingué par un panel de plus de quarante journalistes spécialisés, le modèle se démarque par sa démarche naturelle et son design adapté aux environnements de production. Son déploiement est prévu dès cette année dans les usines Hyundai, avec une généralisation progressive jusqu’en 2030.

La distinction décernée à Atlas lors du Consumer Electronics Show de Las Vegas marque une nouvelle étape dans l’évolution des robots industriels. Le prix, attribué par un jury de journalistes techniques issus de publications comme CNET, PCMag ou ZDNET, consacre moins une prouesse technologique spectaculaire qu’une approche pragmatique de l’intégration robotique dans les chaînes de production.

Une reconnaissance pour l’approche industrielle

Le choix du jury s’est porté sur Atlas pour des raisons qui dépassent le simple effet de nouveauté.

« La version prototype démontrée lors du salon nous a impressionnés par sa démarche de marche naturaliste », explique le CNET Group. La fluidité du mouvement représente un progrès technique notable, mais c’est surtout la version commerciale, prête pour le déploiement industriel, qui a retenu l’attention des experts. Le robot est conçu pour s’insérer dans les infrastructures existantes sans nécessiter de transformations majeures des ateliers, un avantage déterminant pour les industriels.

Un déploiement progressif chez Hyundai

Le calendrier d’intégration d’Atlas dans les usines du groupe Hyundai témoigne d’une stratégie mesurée. Dès cette année, les premiers exemplaires seront testés dans les installations de fabrication du constructeur. L’objectif initial se concentre sur des opérations simples comme le séquençage des pièces, où les bénéfices en matière de sécurité et de qualité sont déjà documentés. D’ici 2028, le robot devrait être opérationnel dans la « Metaplant America » de Savannah, en Géorgie.

La feuille de route prévoit une extension progressive des capacités. Vers 2030, Atlas devrait participer à l’assemblage des composants, avant de prendre en charge des tâches plus complexes impliquant des charges lourdes ou des mouvements répétitifs. Leur approche par étapes propose de valider les performances dans des conditions réelles avant d’envisager une généralisation à l’ensemble des sites de production.

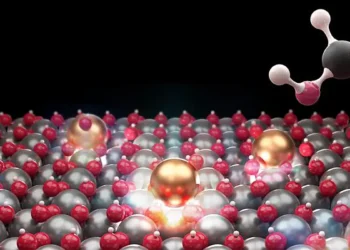

Des caractéristiques techniques orientées vers l’usine

Les spécifications d’Atlas reflètent une conception résolument tournée vers les contraintes industrielles. Le robot présente plusieurs atouts pour son environnement de travail :

- Une formation accélérée : la plupart des tâches peuvent être enseignées en moins d’une journée

- Une autonomie opérationnelle avec remplacement automatique des batteries

- Une capacité de charge de cinquante kilogrammes

- Une résistance aux conditions environnementales, fonctionnant entre -20 et 40 degrés Celsius

Sur le plan mécanique, Atlas dispose de cinquante-six degrés de liberté, principalement grâce à des articulations rotatives. Ses mains, équipées de capteurs tactiles, reproduisent l’échelle humaine pour manipuler des outils standard. Cette architecture lui permet d’évoluer dans des espaces conçus pour les opérateurs humains sans nécessiter d’aménagements spécifiques.

Les limites de l’humanoïde industriel

Le développement d’Atlas s’inscrit dans une tendance plus large d’automatisation des tâches manuelles répétitives. Son design humanoïde répond à une logique d’intégration dans des environnements existants, mais soulève également des questions sur l’évolution des métiers industriels. La promesse d’environnements de travail plus sûrs, avec le transfert des opérations les plus pénibles vers les robots, constitue l’argument principal avancé par Boston Dynamics et Hyundai.

Néanmoins, le succès de cette technologie dépendra de sa fiabilité à long terme et de son retour sur investissement pour les industriels. Les capacités d’apprentissage piloté par l’intelligence artificielle, mentionnées par le constructeur, devront démontrer leur efficacité pour s’adapter aux variations de production. Le prix décerné au CES valide une approche technique, mais la véritable évaluation se fera sur les lignes d’assemblage, au contact des réalités industrielles.

Source : Hyundai