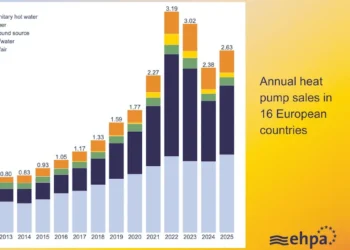

Dans l’ombre des lignes de production et au cœur des procédés les plus exigeants, les capteurs de température industriels sont devenus les gardiens silencieux de l’Industrie 4.0. Leur marché mondial, évalué à 7,4 milliards de dollars en 2025, devrait franchir le cap des 10 milliards d’ici 2030. Loin d’être de simples thermomètres améliorés, ces dispositifs se muent aujourd’hui en composants intelligents, capables d’autodiagnostic et de communication au sein d’écosystèmes connectés. De la pétrochimie à l’aéronautique, en passant par l’agroalimentaire, leur précision conditionne désormais aussi bien la qualité des produits que la sécurité des installations.

L’essor fulgurant des capteurs infrarouges

La montée en puissance des capteurs de température infrarouges illustre parfaitement l’évolution du secteur. Portée par l’adoption massive des politiques de l’industrie 4.0, cette technologie sans contact s’impose dans la maintenance prédictive, là où la surveillance des pièces mobiles devient critique. Dans les ateliers de peinture automobile par exemple, ces capteurs collaborent avec des algorithmes sophistiqués pour calculer au plus juste le temps de séchage d’un châssis en étuve, sans compromettre la qualité du revêtement. L’industrie du moulage plastique n’est pas en reste. La thermographie infrarouge optimise les processus de démoulage des thermoplastiques et réduit les rebuts et les gaspillages.

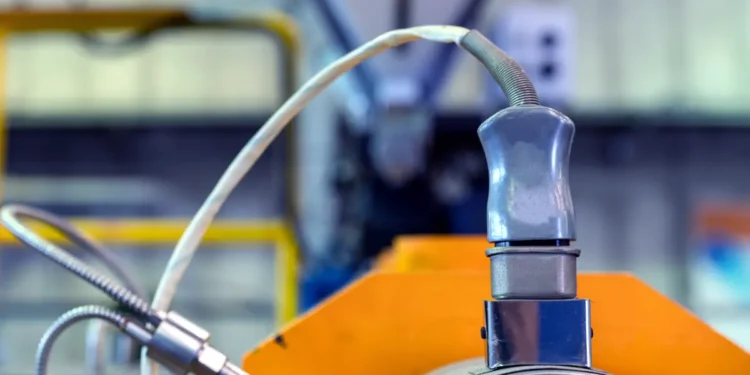

L’approche non intrusive bouscule également les conventions sur les conduites de petit diamètre. Les capteurs de surface nouvelle génération s’affranchissent désormais du perçage, et mesurent avec précision la température du fluide à travers la paroi métallique. Une prouesse technique qui élimine les risques de fuite et garantie la fiabilité là où les sondes traditionnelles butaient sur leurs limites physiques.

Dans le secteur du chauffage industriel et commercial, les thermocouples jouent un rôle essentiel, souvent méconnu du grand public. Installés au cœur des chaudières à gaz, ils assurent une double fonction comme réguler la température du fluide caloporteur et garantir la sécurité des installations. Leur principe repose sur un mécanisme ingénieux. Tant que la flamme pilote chauffe le thermocouple, celui-ci génère un courant électrique qui maintient la vanne de gaz ouverte. Dès que la flamme s’éteint accidentellement, le refroidissement du capteur coupe instantanément l’alimentation en combustible, évitant ainsi les risques d’explosion ou d’intoxication. Leur fiabilité passive, qui ne nécessite aucune alimentation externe, en fait un composant de sécurité incontournable dans les systèmes de chauffage collectif, les générateurs d’air chaud industriels et même les fours à haute température.

L’intelligence embarquée redéfinit le métier de capteur

Le capteur de température pour l’industrie sait désormais penser, diagnostiquer et communiquer. L’intégration de transmetteurs numériques directement dans la tête de sonde transforme le simple signal analogique en flux d’informations standardisé, compatible avec les protocoles industriels HART ou 4-20mA. Ces transmetteurs intelligents scrutent en permanence leur propre état de santé, anticipant les dérives et signalant les besoins de maintenance avant qu’une défaillance ne survienne.

L’Internet industriel des objets amplifie cette mutation. En collectant massivement les données de température, les plateformes IoT permettent d’optimiser les processus de production avec une finesse jusqu’alors inatteignable. La surveillance en continu devrait à terme bouleverser les pratiques d’étalonnage. Ainsi, lorsque la dérive d’un capteur est validée en temps réel, les cycles de calibration traditionnels pourraient s’assouplir pour les applications moins critiques, générant des économies substantielles sans compromettre la conformité.

Entre miniaturisation et défis matériels

La miniaturisation portée par les MEMS (systèmes micro-électromécaniques) ouvre la voie à des capteurs toujours plus compacts, intégrables dans des espaces réduits où chaque millimètre compte. L’intelligence artificielle, en permettant la détection précoce d’anomalies thermiques, promet de transformer la maintenance corrective en anticipation systématique.

Entre les innovations fulgurantes et les réalités économiques, le marché des capteurs de température industriels navigue dans une zone de turbulences créatives où la compétition technique se joue autant sur la performance brute que sur la capacité à proposer des solutions économiquement viables. Dans cette course à l’excellence, les acteurs qui sauront conjuguer intelligence embarquée et maîtrise des coûts façonneront les standards de la décennie à venir.