L’industrie de l’amidon de manioc est en plein essor. Mais la plupart des pays producteurs opèrent selon des techniques peu performantes, d’où une consommation excessive d’énergie et d’eau, et un fort impact environnemental.

Pour minimiser cet impact, les chercheurs du Cirad et leurs partenaires ont comparé trois procédés de transformation couramment utilisés et identifié des solutions techniques performantes et durables.

Le manioc est une production agricole majeure sous les tropiques. Ses racines riches en amidon contribuent à l’alimentation de base de 500 millions de personnes en Afrique, en Amérique latine et en Asie.

Le manioc est également la seconde source d’amidon à l’échelle mondiale derrière le maïs, avec une production de 5 à 6 millions de tonnes par an. Cet amidon est utilisé principalement dans l’industrie agroalimentaire, mais aussi pour la papeterie, les textiles, les bioplastiques, le traitement des eaux… Sa transformation est donc une industrie de premier plan, en pleine expansion du fait d’une demande croissante en produits alimentaires transformés.

Cependant dans la plupart des pays producteurs de manioc, les techniques de transformation sont obsolètes ou peu performantes, d’où une consommation excessive d’énergie et d’eau, et des pertes en amidon dues aux faibles rendements d’extraction. De plus, le nombre d’entreprises utilisant ces techniques tend à augmenter pour répondre à la demande, ce qui aboutit à des coûts de production et des impacts environnementaux inutilement élevés.

Afin d’infléchir cette tendance et d’orienter l’industrie de l’amidon de manioc vers un développement plus durable, il est essentiel d’optimiser les procédés de transformation.

Une étude comparative au Vietnam, en Colombie et en Thaïlande

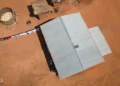

Les chercheurs du Cirad et leurs partenaires ont donc analysé la consommation d’énergie et d’eau des opérations unitaires d’extraction de l’amidon de manioc dans trois unités de production : deux à petite échelle, au Vietnam et en Colombie, et une à grande échelle, en Thaïlande. Les conditions de production y sont contrastées tant du point de vue des volumes produits (de 2 à 200 tonnes d’amidon par jour) que des équipements et des techniques utilisés.

Les chercheurs ont tout d’abord observé des différences très nettes entre les trois techniques en ce qui concerne la consommation d’énergie (de 200 MJ par tonne d’amidon à petite échelle avec séchage solaire à 2 500 MJ par tonne d’amidon à grande échelle avec séchage artificiel) et d’eau (de 10 à 60 mètres cubes par tonne d’amidon). De même pour les émissions de gaz à effet de serre, qui varient de 90 à 150 kilos équivalent-CO2 par tonne d’amidon, notamment à cause du méthane émis au cours du traitement des eaux usées.

Ils ont ensuite identifié, pour chacune des trois techniques, les opérations qui consomment le plus d’énergie et d’eau et celles qui émettent le plus de gaz à effet de serre, ainsi que les meilleures pratiques permettant de limiter consommations et émissions.

[ Un séchoir flash à grande échelle pour l’amidon de manioc, Thaïlande. (© T. Tran/Cirad) ]

Des solutions techniques pour améliorer les performances du procédé

Ils ont ainsi pu définir un ensemble de solutions techniques pour améliorer les performances du procédé d’extraction de manioc.

Pour minimiser la consommation d’énergie, ils préconisent de produire du biogaz à partir des eaux usées pour réduire, voire remplacer la consommation de carburants fossiles. Cependant, les variations importantes de la qualité des eaux usées limitent encore l’application de cette solution à petite échelle. Ils recommandent aussi d’optimiser l’efficacité énergétique du séchage, qui consomme le plus d’énergie thermique, et du râpage, qui demande le plus d’électricité.

Pour économiser l’eau, ils proposent d’optimiser les opérations d’extraction et de séparation de l’amidon et de réutiliser l’eau de l’aval du procédé vers l’amont, par exemple en recyclant l’eau propre employée pour séparer les fibres de l’amidon pour laver les racines.

Une empreinte carbone réduite

Ces améliorations devraient aussi diminuer les émissions de gaz à effet de serre, qui sont dues principalement à l’utilisation d’énergies non renouvelables et à la fermentation des eaux usées.

En Thaïlande, une seconde étude a d’ailleurs montré que le biogaz issu des eaux usées pouvait remplacer 100 % du carburant et jusqu’à 60 % de l’électricité, réduisant ainsi de 40 % l’empreinte carbone de la transformation du manioc. A l’échelle du pays, l’utilisation du biogaz, déjà adopté par 90 % des usines d’amidon de manioc, réduit les émissions de gaz à effet de serre de près de 1 million de tonnes équivalent-CO2 par an.

Des transferts de technologies Sud-Sud

Ces recherches montrent qu’il est possible de sélectionner des solutions techniques pour minimiser l’impact de la production d’amidon de manioc sur les ressources naturelles et l’environnement.

Elles devraient aboutir aux transferts, moyennant certaines adaptations, de technologies entre pays du Sud. Elles constituent une étape essentielle dans le développement de technologies durables et performantes pour l’industrie de l’amidon de manioc.

[ Vignette : Photo by Ollivier Girard for Center for International Forestry Research (CIFOR) ]