Des chercheurs américains ont mis au point une technique permettant aux fabricants de pièces métalliques utilisant des technologies d’impression 3D de réaliser un contrôle qualité automatisé des pièces lors de la finition. La ainsi méthode conçue permet d’identifier les défauts potentiels sans avoir à retirer les pièces de l’équipement de fabrication.

Une innovation dans le contrôle qualité des pièces métalliques

Brandon McConnell, de l’Université d’État de Caroline du Nord et co-auteur principal d’un article sur ce travail, explique : « L’une des raisons pour lesquelles les gens sont attirés par l’impression 3D et d’autres technologies de fabrication additive est que ces technologies permettent de remplacer rapidement des composants critiques de machines, autrement difficiles à fabriquer en dehors d’une usine. »

Les outils de fabrication additive peuvent produire ces pièces à la demande, évitant ainsi les chaînes d’approvisionnement qui peuvent entraîner de longs délais d’attente. Cela signifie généralement utiliser l’impression 3D pour créer de petites séries de pièces de machines selon les besoins.

Le processus de finition automatisé

Après l’impression d’une pièce métallique, une finition supplémentaire est nécessaire pour s’assurer que la pièce respecte des tolérances critiques. Actuellement, cela implique de retirer la pièce de l’équipement de fabrication, de la mesurer, puis de la remettre dans l’équipement pour effectuer des ajustements.

« Ce processus peut devoir être répété plusieurs fois et peut prendre beaucoup de temps », précise Brandon McConnell. « Notre travail accélère ce processus. »

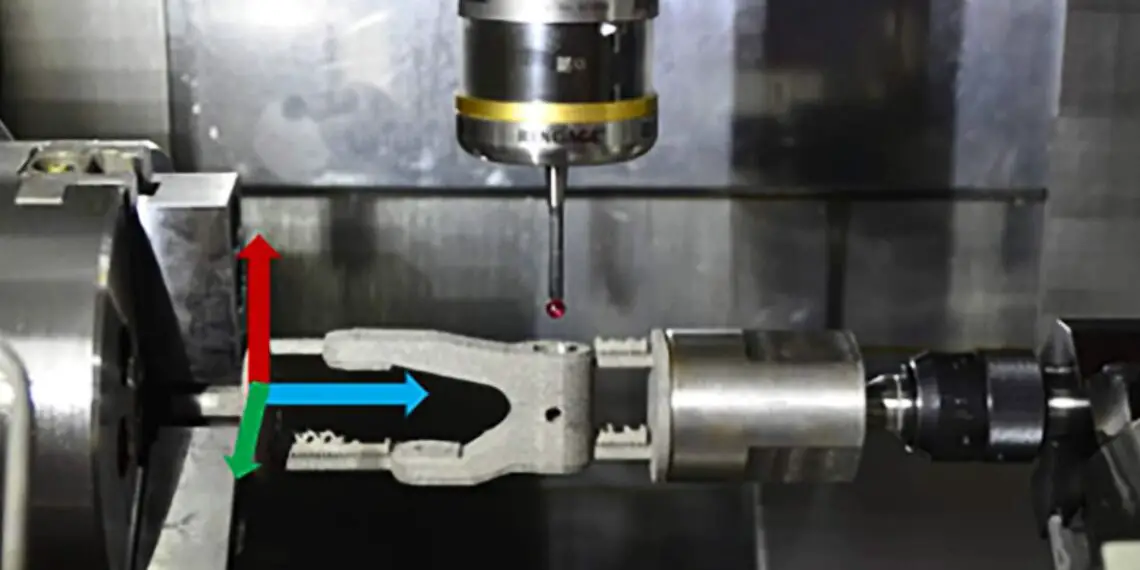

Les chercheurs ont intégré l’impression 3D, l’usinage automatisé, le balayage laser et les technologies de mesure tactile avec des logiciels associés pour créer un système largement automatisé produisant des composants de machines métalliques respectant des tolérances critiques.

Fonctionnement de la nouvelle technique

Lorsque les utilisateurs finaux ont besoin d’une pièce spécifique, ils accèdent à un fichier logiciel contenant les mesures de la pièce souhaitée. Une imprimante 3D utilise ce fichier pour imprimer la pièce, incluant des structures de support en métal. Les utilisateurs montent ensuite la pièce imprimée dans un dispositif de finition en utilisant la structure de support. À ce stade, des lasers scannent la pièce montée pour établir ses dimensions.

Un programme logiciel utilise ensuite ces dimensions et les tolérances critiques souhaitées pour guider le dispositif de finition, qui polit efficacement les irrégularités de la pièce. Au fur et à mesure que ce processus avance, le dispositif de finition manipule l’orientation de la pièce imprimée pour qu’elle puisse être mesurée par une sonde robotique tactile, garantissant que les dimensions de la pièce sont conformes aux paramètres nécessaires.

Résultats des tests de performance

Pour tester la performance de cette nouvelle approche, les chercheurs ont fabriqué une pièce de machine en utilisant des techniques conventionnelles d’impression 3D et de finition, puis ont fabriqué la même pièce en utilisant leur nouveau processus.

« Nous avons pu finir la pièce en 200 minutes en utilisant des techniques conventionnelles ; la même pièce a été finie en 133 minutes en utilisant notre nouvelle technique », a ajouté Brandon McConnell. « Selon la situation, économiser 67 minutes pourrait être extrêmement important. Le temps, c’est de l’argent dans la plupart des contextes professionnels. Et dans les contextes de réponse d’urgence, par exemple, cela pourrait faire la différence entre la vie et la mort. »

Ouverture du Centre d’Excellence de Ricoh à NC State

Dans des nouvelles connexes, Ricoh, fournisseur de services numériques intégrés et de solutions d’impression et d’imagerie, a ouvert son Centre d’Excellence sur le campus Centennial de NC State. L’université a déclaré que « la proximité avec des talents et des recherches de premier plan a été un facteur déterminant dans le choix de l’emplacement ».

NC State abrite par ailleurs un programme notable aux États-Unis en fabrication additive.

« Le nouveau bureau de Ricoh sur Centennial et le partenariat avec NC State aideront les fabricants à accélérer l’innovation et le développement de produits », a déclaré Gary Turner, directeur général de la fabrication additive chez Ricoh. « À mesure que les applications de la fabrication additive se développent, l’impression 3D améliorera l’efficacité dans divers secteurs. »

Légende illustration : Contrôle automatisé de la qualité des pièces imprimées en 3D pendant la finition. Photo : Université d’État de Caroline du Nord