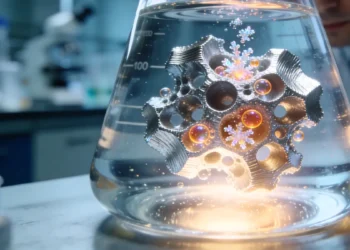

Les matériaux poreux occupent une place centrale dans de nombreux processus chimiques et technologiques. Leur importance est telle qu’ils interviennent dans des domaines aussi variés que la capture de la lumière, l’adsorption, la catalyse, le transfert d’énergie ou encore dans l’élaboration de nouveaux matériaux électroniques. Face à cette polyvalence, la recherche d’une méthode permettant de contrôler avec précision la porosité de ces matériaux est devenue une priorité pour les scientifiques.

Les chercheurs de l’Institut de Chimie Physique de l’Académie Polonaise des Sciences ont récemment mis au point une technologie microfluidique innovante. Cette dernière permet de générer des émulsions avec un contrôle dynamique du volume des gouttelettes, afin de modifier la composition chimique de la matrice imprimée en 3D à grande échelle. L’utilisation de buses alignées permet de livrer des matériaux poreux dont la porosité est entièrement contrôlée.

Des techniques diversifiées pour une porosité sur mesure

La demande pour des matériaux poreux à la forme et à la taille de pores contrôlées est forte dans de nombreux secteurs, allant de la synthèse chimique à la recherche environnementale, en passant par la production d’énergie. La porosité peut être obtenue par divers procédés tels que le moussage, l’extrusion, le coulage en barbotine, la granulation, l’électrofilage, le séchage par pulvérisation et l’émulsification. Cependant, le contrôle de la taille et de la forme des pores reste un défi, quelles que soient les techniques employées.

Les pores, qu’ils soient cylindriques, en forme de bouteille d’encre ou d’entonnoir, sphériques ou autres, doivent avoir une taille, une forme et une distribution graduelle maîtrisées dans le matériau. La préparation de structures fonctionnelles à grande échelle nécessite une précision encore plus grande.

Une technologie microfluidique révolutionnant l’impression 3D

Grâce à la conception d’un module microfluidique novateur par l’Institut de Chimie Physique de l’Académie Polonaise des Sciences, il est désormais possible de produire des matériaux poreux avec une taille et une distribution de pores contrôlées. En combinant ce dispositif microfluidique à une imprimante 3D sur mesure, les chercheurs ont pu contrôler la structure unique dans l’hydrogel imprimé en 3D.

Le point de départ de cette innovation réside dans l’application de technologies microfluidiques permettant de contrôler le flux de fluides non miscibles dans de minuscules microcanaux pour générer de petites gouttelettes d’un volume constant. Bien que cette technologie soit connue et développée depuis trois décennies, la plupart des méthodes produisent des gouttelettes dont le volume dépend fortement des débits de flux, rendant le contrôle du diamètre des gouttelettes pendant l’extrusion 3D difficile.

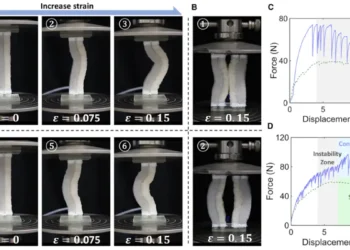

Dans un article récent publié dans la revue Lab on a Chip, les chercheurs de l’IPC PAS ont présenté une nouvelle technologie microfluidique permettant de contrôler dynamiquement le diamètre des gouttelettes sans modifier le taux d’extrusion des phases émulsifiées. Ils ont associé une technologie existante (l’émulsification par étapes) à une membrane flexible, ajustant ainsi la géométrie de la buse en modifiant la pression sur la membrane. Cette innovation, appelée «tuna-step», a permis de générer des émulsions huile-dans-eau (O/W) et eau-dans-huile (W/O) avec des variations de taille de gouttelettes et de fraction volumique, tout en maintenant un débit d’extrusion constant.

Des applications prometteuses pour l’avenir

Le Dr Marco Costantini explique : « Dans notre travail, nous avons démontré comment le changement de géométrie de la buse peut contrôler la taille des gouttelettes et la fraction volumique. Nous avons d’abord analysé comment le tuna-step peut être utilisé efficacement pour la production d’émulsions W/O et O/W, cette dernière étant rendue possible grâce à une stratégie innovante de modification de surface hydrophile en PDMS que nous avons développée. Ensuite, nous avons intégré le tuna-step dans une plateforme d’impression 3D sur mesure et extrudé des émulsions O/W dans un bain de gel fluide-agarose granulaire. Cette stratégie permet de séparer davantage les propriétés rhéologiques de l’encre d’émulsion de sa capacité d’impression et d’atteindre un positionnement spatial précis pendant le processus d’extrusion. »

Les résultats décrits ci-dessus ne démontrent pas seulement que notre conception de tuna-step est adaptée à l’impression 3D d’émulsions et à la science des matériaux, mais ils ouvrent également la voie à de potentielles applications futures. De plus, l’impression 3D peut être réalisée en utilisant plusieurs buses simultanément, rendant le dispositif proposé un outil polyvalent pour la production de matériaux poreux.

« Notre conception polyvalente nous a permis d’atteindre en outre un dépôt 3D multi-matériaux en basculant rapidement entre différentes phases continues. Enfin, nous avons démontré le potentiel de mise à l’échelle de notre tuna-step en produisant des gouttelettes à l’aide d’un dispositif à 14 buses, augmentant le débit du système d’un facteur d’environ 14, un aspect particulièrement important pour la fabrication de macro-hydrogel avec une porosité contrôlée dans tout le volume », remarque le Dr Marco Costantini.

La porosité contrôlée est essentielle pour de nombreux secteurs, allant des matrices poreuses pour supercondensateurs aux biocomposants de renforcement des tissus mous. Le projet proposé nous rapproche de la production aisée de sous-structures poreuses au design contrôlé, à l’instar des implants osseux ou cartilagineux présentant une porosité graduelle. La liste des matériaux pouvant être produits grâce à la technologie proposée est cependant bien plus longue.

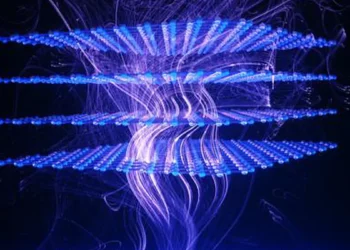

Légende illustration : La technologie microfluidique combinée à l’impression 3D est un outil puissant pour contrôler avec précision la porosité et la composition des matériaux souples, c’est-à-dire des hydrogels. Crédit photo : Grzegorz Krzyzewski

Article : « Tuna-step: tunable parallelized step emulsification for the generation of droplets with dynamic volume control to 3D print functionally graded porous materials » – DOI: 2024/lc/d3lc00658a