L’histoire et la technologie de pointe se rencontrent dans une découverte fascinante effectuée par des chercheurs singapouriens. En adaptant une technique ancestrale asiatique à la fabrication de microparticules céramiques, ils ont développé une approche novatrice. Cette méthode pourrait bouleverser la production de microparticules aux formes intriquées, ouvrant ainsi de nouvelles perspectives pour une multitude d’applications industrielles.

Les chercheurs de l’Université technologique de Nanyang (NTU) à Singapour ont mis au point un nouveau procédé pour fabriquer des microparticules céramiques avancées. L’inspiration provient d’une méthode ancestrale est-asiatique de construction en bois utilisant une technique d’assemblage par tenon et mortaise. Cette technique, connue sous le nom de «mortise and tenon» en anglais, était utilisée dès 1000 av. J.-C. en Chine ancienne pour la construction de palais et de résidences.

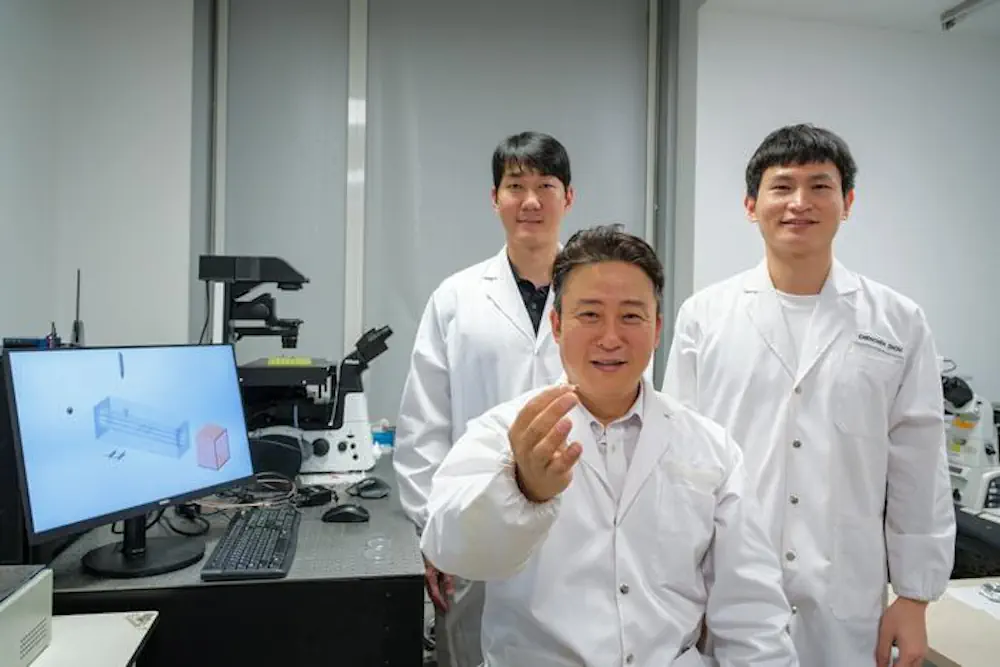

«Notre approche s’enracine dans l’artisanat ancestral utilisé dans l’architecture coréenne, qui a longtemps employé des techniques d’emboîtement précises pour créer des structures durables ayant résisté des siècles. En tant que Coréen, je me suis demandé si nous pouvions appliquer cette technique dans la science interdisciplinaire pour créer des microparticules stables et solides en la combinant avec la chimie et la science des matériaux.» a commenté Le professeur Cho Nam Joon, chercheur principal de l’étude.

Un processus de fabrication en trois étapes

La méthode développée par les scientifiques de NTU repose sur un processus en trois étapes :

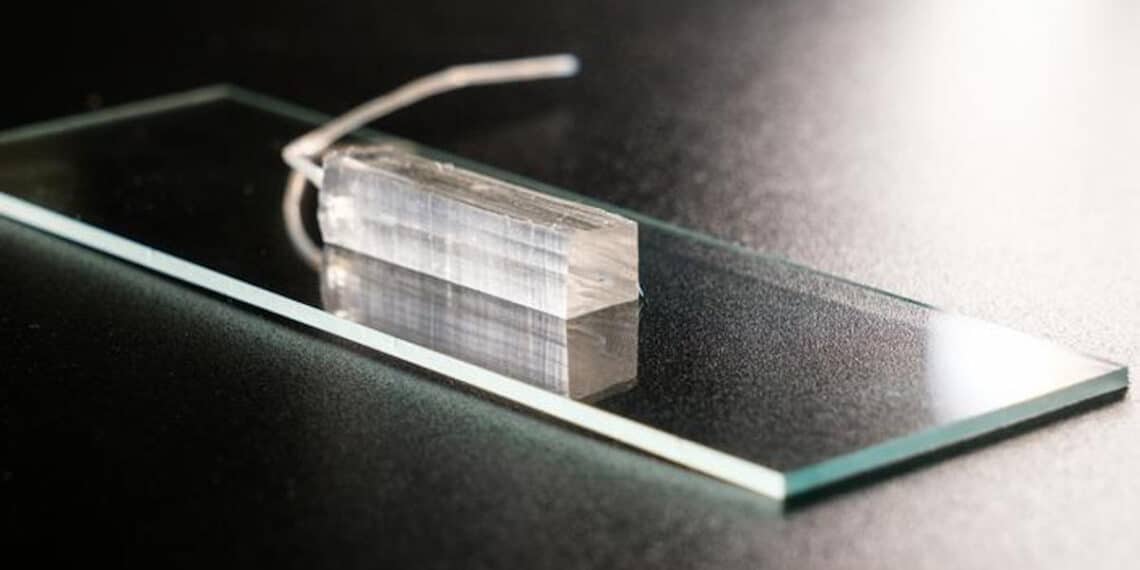

1. Fabrication de la puce microfluidique : Le substrat en plastique est moulé et découpé en plusieurs pièces, chacune méticuleusement façonnée pour s’emboîter dans la suivante, créant ainsi un canal creux. Les pièces sont assemblées pour former un moule en forme de tuyau, maintenu par des pinces en polycarbonate.

2. Injection et durcissement du matériau : Une solution polymère spéciale et des nanoparticules céramiques sont injectées dans la puce microfluidique, où elles sont mélangées. Ce mélange est ensuite durci par chauffage et réticulé à l’intérieur de la puce pour former un matériau solide.

3. Extrusion et découpe : Le matériau solidifié est extrudé de la puce microfluidique, puis découpé à l’épaisseur souhaitée, garantissant ainsi des dimensions spécifiques pour diverses applications.

Des microparticules aux formes complexes et précises

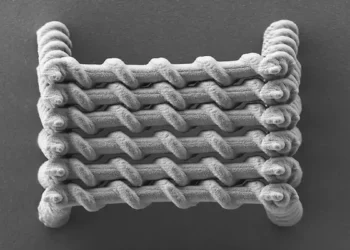

Cette nouvelle approche permet de produire des microparticules céramiques aux formes variées et intriquées, telles que des engrenages à dix dents ou des triangles aux bords anguleux. La taille de ces microparticules est légèrement supérieure à la largeur d’un cheveu humain, offrant une précision et une complexité sans précédent.

Les applications potentielles de ces microparticules sont nombreuses et variées. Par exemple :

- Les microparticules tétraédriques en dioxyde de zirconium (ZrO₂) peuvent modifier les performances des émetteurs et récepteurs térahertz, utilisés dans l’imagerie pour la sécurité, le diagnostic médical et le contrôle qualité dans l’industrie.

- Les microparticules octaédriques en dioxyde de silicium (SiO₂) peuvent améliorer la résistance et la dureté des matériaux.

- Les particules céramiques en forme d’engrenage sont essentielles pour les entraînements mécaniques.

Une innovation significative dans la fabrication à l’échelle microscopique

Cette nouvelle méthode de micro-fabrication représente une innovation importante dans la production à l’échelle microscopique. Elle offre plusieurs avantages par rapport aux méthodes conventionnelles telles que le micro-usinage et le frittage laser :

- Une vitesse de production accrue : jusqu’à 10 fois plus rapide que les méthodes actuelles.

- Une qualité sans précédent des microparticules céramiques fabriquées.

- La capacité de produire des microparticules aux bords nets et non transparentes, ce qui était difficile avec les méthodes existantes.

«L’article du professeur Cho démontre que la technique du ‘Mortaise et Tenon’, utilisée dans la construction depuis plus de mille ans, lorsqu’elle est combinée avec les principes de l’ingénierie des matériaux et chimique, peut créer des éléments de construction précieux. Cette approche fera sans aucun doute progresser un large éventail de domaines, du ‘Grand au Petit’» a ajouté Le professeur Kim Do-yeon, éminent scientifique des matériaux de l’Université nationale de Séoul.

Les chercheurs de NTU travaillent actuellement sur la prochaine phase de leur projet de recherche. Leur objectif est d’assembler ces nouvelles micro-pièces en un mécanisme fonctionnel, afin de démontrer les diverses applications possibles pour différents types de micromachines.

Légende illustration : Inspirés par l’ancienne technique de construction « tongue and groove » de l’Asie de l’Est, les scientifiques de la #NTUsg ont mis au point une méthode révolutionnaire pour fabriquer des microparticules avancées, légèrement plus grandes que la largeur d’un cheveu humain. Ces microparticules aux formes complexes, telles que des engrenages à dix dents et des triangles à angles, ont des applications potentielles dans diverses industries, notamment la #microélectronique, l’#aérospatiale, l’#énergie, ainsi que l’#ingénierie médicale et mécanique. Regardez la vidéo pour découvrir le processus innovant de leur fabrication. Crédit : NTU Singapore

Article : ‘One-pot microfluidic fabrication of micro ceramic particles’ / ( 10.1038/s41467-024-53016-8 ) – Nanyang Technological University – Publication dans la revue Nature Communications