Le lithium métal léger est un minéral essentiel, qui constitue l’ingrédient clé des batteries rechargeables qui alimentent les téléphones, les ordinateurs portables, les véhicules électriques et bien d’autres choses encore. Aussi omniprésent que soit le lithium dans la technologie moderne, l’extraction du métal est complexe et coûteuse. Une nouvelle méthode, mise au point par des chercheurs de l’État de Pennsylvanie et récemment brevetée, permet d’extraire le lithium avec une grande efficacité – en quelques minutes et non en quelques heures – en utilisant des températures basses et une simple lixiviation à base d’eau.

« Le lithium alimente les technologies qui définissent notre vie moderne – des smartphones aux véhicules électriques – et a des applications dans le stockage de l’énergie de réseau, la céramique, le verre, les lubrifiants et même les technologies médicales et nucléaires« , a précisé Mohammad Rezaee, Professeur en ingénierie minière à Penn State, qui a dirigé l’équipe qui a publié son approche dans Chemical Engineering Journal. « Mais son extraction doit également être respectueuse de l’environnement. Nos recherches montrent que nous pouvons extraire le lithium et d’autres minéraux essentiels plus efficacement tout en réduisant considérablement la consommation d’énergie, les émissions de gaz à effet de serre et les déchets difficiles à gérer ou à éliminer« .

L’Australie, le Chili et la Chine prennent la tête des approvisionnements en lithium, exportant vers des pays qui rivalisent dans des technologies de plus en plus avancées qui dépendent de ce minéral. Le Chili et l’Argentine sont responsables de 97 % des exportations de lithium vers les États-Unis, qui importent plus du double de ce qu’ils peuvent extraire de leurs ressources nationales, bien qu’ils abritent des millions de tonnes métriques de gisements de lithium. Le problème est le temps, le coût financier et l’impact environnemental de l’extraction du lithium des roches où il se trouve naturellement, selon M. Rezaee.

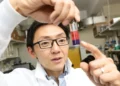

M. Rezaee et les membres de son groupe de recherche, Chandima Hevapathiranage et Shihua Han, qui poursuivent des études de doctorat en ingénierie de l’énergie et des minéraux, avec l’option ingénierie des processus miniers et des minéraux, à Penn State, ont cependant une solution. En consommant beaucoup moins d’énergie et en utilisant moins de produits chimiques agressifs que les méthodes traditionnelles, leur approche sans acide peut extraire plus de 99 % du lithium disponible d’une roche en quelques minutes, contre des heures d’extraction conventionnelle qui produisent environ 96 % du lithium disponible.

« Ce qui rend cette approche particulièrement prometteuse, c’est sa compatibilité avec l’infrastructure industrielle existante« , a dit encore M. Rezaee, expliquant que le nouveau processus est conçu dans un souci d’évolutivité et de praticité, et qu’il ne nécessite pas de chaleur extrême ou d’utilisation d’acides. « Il utilise des matériaux courants comme l’hydroxyde de sodium – un composé couramment utilisé pour fabriquer du savon et que l’on retrouve dans de nombreux nettoyants ménagers – et de l’eau, et il fonctionne à des températures beaucoup plus basses que les techniques traditionnelles. L’extraction classique du lithium consiste soit à amadouer les minerais pour qu’ils cèdent le métal, soit à évaporer des bassins de saumure riche en lithium. L’évaporation nécessite de grandes quantités d’eau et prend trop de temps pour répondre à la demande de l’industrie. L’extraction directe du lithium des roches extraites est plus rapide que l’évaporation de la saumure, mais elle implique de chauffer les minéraux à des températures incroyablement élevées de 1 110 degrés Celsius (2 300 degrés Fahrenheit) et de les maintenir à cette température pendant deux heures. Cela rend le minéral de lithium poreux et prépare le lithium à se séparer de la roche. Lors de l’étape suivante, le minéral poreux est traité avec de l’acide sulfurique et chauffé à 482 degrés Fahrenheit pendant deux heures. Connue sous le nom de cuisson à l’acide sulfurique, cette étape finit par dissoudre une grande partie du lithium. La solution acide de lithium qui en résulte est ensuite traitée pour neutraliser l’acide et purifier le métal.«

« Chaque étape de la méthode conventionnelle, en particulier le traitement à haute température, émet une quantité substantielle de dioxyde de carbone« , a dit M. Rezaee, expliquant que l’acide sulfurique pose également des problèmes environnementaux et laisse des sous-produits dangereux. « Le processus nécessite un investissement important en équipement et pose des problèmes de contrôle de la température et de récupération de l’énergie. Les impuretés entraînent une perte de lithium, et la solution acide de lithium nécessite une consommation chimique importante pour devenir basique en vue de l’extraction finale. »

Lorsque M. Rezaee et son équipe ont envisagé pour la première fois d’améliorer ce processus, ils ont réalisé qu’ils pouvaient éliminer le besoin de transformation de phase – le chauffage extrême et la cuisson de l’acide sulfurique qui détache les ions lithium du minéral.

« Nous avons utilisé la modélisation thermodynamique pour comprendre comment les minéraux contenant du lithium pourraient interagir avec différents agents chimiques, puis nous avons validé ces prédictions par des expériences en laboratoire« , a ajouté M. Rezaee. « Nous avons découvert que le mélange du minéral contenant du lithium, appelé spodumène, avec de l’hydroxyde de sodium, à des températures relativement basses, convertit le minéral en phases hydrosolubles contenant du lithium. »

Ils ont également étudié l’utilisation du chauffage par micro-ondes pour cette réaction à basse température – similaire au chauffage d’aliments dans un micro-ondes plutôt que dans un four – afin de réduire le temps de traitement à quelques minutes seulement.

Cette réaction produit du silicate de sodium et de lithium, un composé qui se dissout facilement dans de l’eau à température ambiante. Lorsque l’on ajoute de l’eau, le lithium est lessivé en une minute environ. Comme la solution obtenue est déjà basique, c’est-à-dire non acide, il n’est pas nécessaire d’y ajouter des produits chimiques, comme c’est le cas pour l’extraction conventionnelle du lithium, afin de passer d’un état acide à un état basique. Les chercheurs peuvent immédiatement ajouter un composé qui solidifie le lithium afin qu’il puisse être facilement recueilli.

Selon M. Rezaee, le processus peut également fonctionner pour extraire le lithium et deux autres minéraux critiques – le rubidium et le césium, qui sont utilisés dans l’électronique, l’informatique quantique, les panneaux solaires, les horloges atomiques, les systèmes de navigation par satellite, les batteries et même comme propulseur de fusée – à partir de la lépidolite, un autre minerai de roche. Elle peut également extraire le lithium de sources argileuses. L’équipe travaille maintenant à l’élargissement de son approche et à l’affinement du processus en vue d’une application industrielle.

Le Penn State College of Earth and Mineral Sciences a soutenu ce travail grâce à la bourse de recherche George H. Deike, Jr. Research Award.

Légende illustration : L’extraction classique du lithium nécessite plusieurs étapes complexes, ainsi que l’utilisation d’acide et de températures élevées, pendant plusieurs heures. Des chercheurs de l’État de Pennsylvanie ont mis au point une nouvelle approche qui élimine le besoin d’acide ou de températures extrêmes et ne prend que quelques minutes. Dans ce collage, de gauche à droite : le spodumène, le concentré minéral contenant le lithium à extraire ; le spodumène grillé avec de l’hydroxyde de sodium ; la solution de lixiviation, ou le liquide qui lixivie le lithium du mélange grillé ; et le produit final, le carbonate de lithium. Crédit : fourni par Chandima Hevapathiranage/Rezaee Lab.