Une équipe de recherche conjointe dirigée par le Dr Gyujin Song de l’Institut coréen de recherche sur l’énergie, le Dr Kwon-Hyung Lee de l’Université de Cambridge et le Professeur Tae-Hee Kim de l’Université d’Ulsan a développé avec succès une nouvelle technologie de fabrication par procédé sec pour les électrodes de batteries secondaires, surmontant les limites des procédés de fabrication d’électrodes conventionnels.

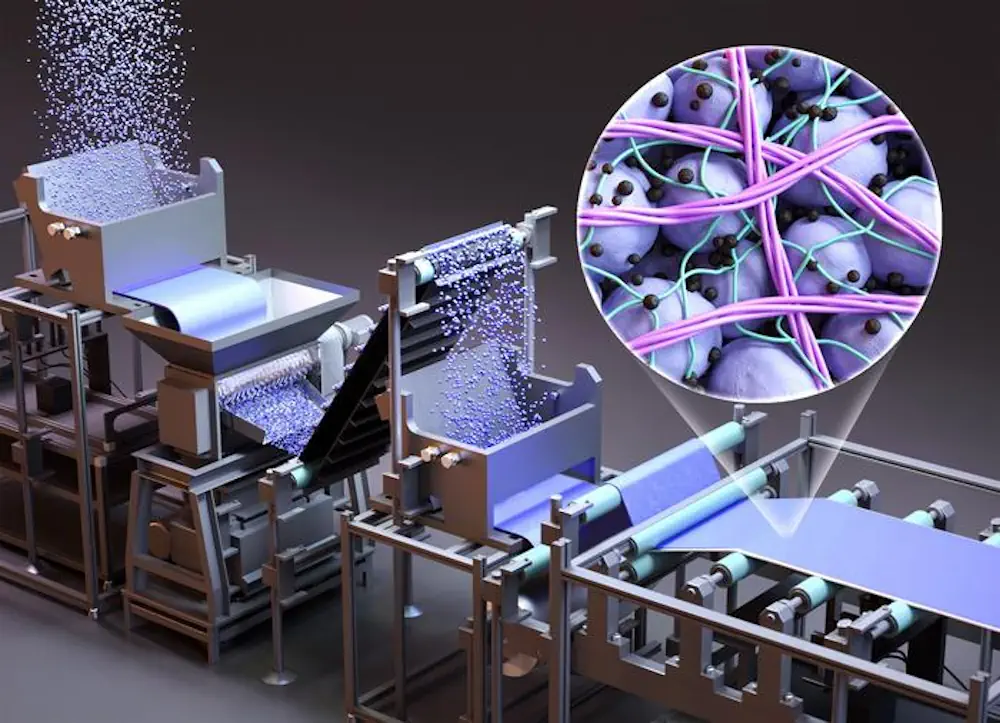

La technologie développée par l’équipe de recherche est un procédé de fabrication sec qui forme une structure double fibre à l’intérieur de l’électrode, créant simultanément des fibres fines « semblables à des fils » et épaisses « semblables à des cordes ». Cette architecture à double fibre permet à la technologie de résoudre à la fois les problèmes de faible résistance du mélange et de dégradation des performances des procédés secs conventionnels.

Les méthodes de fabrication d’électrodes pour les batteries secondaires sont globalement divisées en procédés humides et secs, selon qu’un solvant est utilisé. Dans le procédé humide, un liant* dissous dans un solvant est utilisé comme adhésif, ce qui assure un mélange uniforme des matériaux de l’électrode. En raison de sa grande fiabilité de procédé et de ses avantages pour garantir les performances, le procédé humide est actuellement la méthode prédominante utilisée pour la fabrication des électrodes.

Cependant, il repose sur des solvants organiques toxiques, ce qui crée un lourd fardeau environnemental, et le temps nécessaire au séchage et à la récupération des solvants est long, entraînant des coûts de production élevés. Par conséquent, il y a eu récemment un intérêt croissant pour le développement de technologies par procédé sec qui n’utilisent pas de solvants.

Le procédé sec n’utilise pas de solvants, ce qui permet un traitement plus rapide et contribue à réduire la pollution environnementale et la consommation d’énergie. Cependant, comme il n’y a pas de solvant pour dissoudre le liant, seule une gamme limitée de matériaux liants peut être utilisée, comme le polytétrafluoroéthylène (PTFE)**, qui s’étire en structures fibreuses et maintient physiquement les particules ensemble.

Par conséquent, dans les procédés secs conventionnels, il a été difficile de mélanger uniformément les matériaux de l’électrode, et la faible cohésion du mélange a suscité des inquiétudes persistantes quant à la dégradation des performances et de la durabilité des batteries finies.

Pour surmonter les limitations structurelles du procédé sec, les chercheurs n’ont pas changé le matériau du liant PTFE conventionnel ; au lieu de cela, ils ont contrôlé la structure physique du même matériau pour créer un liant PTFE avec une structure « double fibre ».

L’équipe de recherche a conçu un procédé original en plusieurs étapes qui divise l’ajout du liant d’une étape unique en deux phases. D’abord, ils ajoutent une petite quantité de liant et effectuent une étape de mélange primaire, formant un réseau fibreux fin, « semblable à un fil », qui connecte densément la matière active et l’additif conducteur. Ensuite, dans une étape de mélange secondaire, ils ajoutent le liant restant de sorte que, tout en maintenant le réseau fibreux existant, une structure fibreuse supplémentaire épaisse et robuste « semblable à une corde » se forme.

Le réseau fibreux fin « semblable à un fil » qui en résulte disperse uniformément les matériaux constitutifs, tels que la matière active et l’additif conducteur, rendant ainsi les réactions plus uniformes et améliorant les performances de la batterie. De plus, les fibres épaisses « semblables à des cordes » lient fermement l’ensemble de l’électrode, augmentant considérablement sa résistance et sa stabilité mécanique et améliorant la durabilité requise pour les procédés de production de masse.

En outre, l’analyse par cartographie de la résistance à la réaction électrochimique a montré que toutes les régions de l’électrode présentent une cinétique de réaction rapide et uniforme et des caractéristiques de résistance. Il s’agit d’un facteur clé pour minimiser la perte d’énergie pendant le fonctionnement de la batterie, empêcher la dégradation des performances dans des zones spécifiques et ainsi prolonger la durée de vie globale de la cellule.

Dans les évaluations de performances, l’électrode sèche développée par l’équipe de recherche a atteint une capacité surfacique élevée de 10,1 mAh/cm². Une cellule de type poche avec anode en lithium métallique utilisant cette électrode a atteint une densité d’énergie de 349 Wh/kg, soit environ 40 % de plus que celle des électrodes commerciales, qui sont autour de 250 Wh/kg. De plus, une cellule de type poche utilisant une anode en graphite a atteint une densité d’énergie de 291 Wh/kg, montrant une valeur environ 20 % plus élevée que celle d’une cellule par procédé humide dans les mêmes conditions.

Le Dr Gyujin Song, qui a dirigé la recherche, a déclaré : « Cette étude est très significative car nous avons établi une technologie de procédé originale capable de résoudre simultanément les deux défis majeurs des électrodes sèches : l’uniformité électrochimique et la durabilité mécanique. Nous nous attendons à ce qu’elle améliore non seulement la compétitivité en termes de coûts de l’industrie des batteries secondaires, mais qu’elle soit également applicable aux véhicules électriques et aux systèmes de stockage d’énergie (ESS), qui nécessitent une haute densité d’énergie. »

Par ailleurs, cette recherche a été menée avec le soutien du « Programme de recherche Global TOP » et du « Projet allié créatif » du Ministère des Sciences et des TIC, et les résultats ont été publiés dans le numéro de septembre d’Energy & Environmental Science (IF 30.8), une revue mondialement reconnue dans le domaine de l’énergie et de l’environnement.

* Liant : un matériau polymère utilisé dans la fabrication des électrodes de batteries secondaires qui maintient ensemble des composants tels que la matière active (qui stocke l’énergie électrique) et l’additif conducteur (qui transporte le courant électrique), afin que l’électrode puisse conserver sa forme de manière stable.

** PTFE (Polytétrafluoroéthylène) : un matériau doté d’une excellente résistance à la chaleur et aux produits chimiques, largement connu dans la vie quotidienne sous le nom de Téflon (une marque de DuPont, USA) utilisé pour les revêtements de poêles à frire.

Article : Dual-fibrous PTFE structure enabling uniform and thick dry electrodes for high-energy-density and long-lasting batteries – Journal : Energy & Environmental Science – DOI : 10.1039/d5ee03240g