La protection contre les décharges électrostatiques (ESD) est une préoccupation importante dans les industries chimiques et électroniques. Dans le domaine de l’électronique, les décharges électrostatiques provoquent souvent des défaillances des circuits intégrés en raison des décharges rapides de tension et de courant provoquées par des objets chargés, tels que les doigts ou les outils d’un être humain.

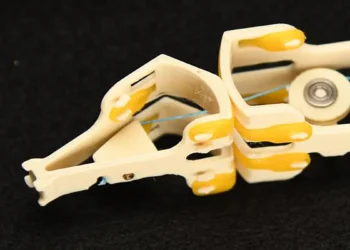

Grâce aux techniques d’impression 3D, les chercheurs du Lawrence Livermore National Laboratory (LLNL) « emballent » les composants électroniques avec des mousses élastomères de silicone imprimables afin d’assurer la protection mécanique et électrique des composants sensibles. En l’absence d’une protection adéquate, des défaillances importantes de l’équipement et des composants peuvent se produire, entraînant une augmentation des coûts et des blessures potentielles sur le lieu de travail.

L’impression 3D est une méthode de fabrication en plein essor qui permet de produire des mousses cellulaires avec des architectures de pores personnalisables afin d’obtenir des propriétés mécaniques de compression qui peuvent être adaptées pour minimiser la déformation permanente en répartissant uniformément la contrainte sur l’ensemble de l’architecture imprimée. Outre le contrôle précis de l’architecture de l’impression, l’impression 3D permet d’utiliser des résines personnalisées qui peuvent être réglées pour contrôler précisément les propriétés intrinsèques du matériau (propriétés qui ne changent pas en fonction de la quantité de matériau présent).

Parmi les techniques d’impression 3D, l’écriture directe à l’encre (DIW) peut être utilisée pour imprimer de nombreuses catégories de matériaux, y compris les résines de silicone. L’écriture directe à l’encre est un processus d’extrusion dans lequel une pâte aux propriétés rhéologiques contrôlées (élasticité, plasticité et viscosité) est déposée couche par couche pour construire des structures tridimensionnelles.

Dans ce travail, les résines de silicone sont intéressantes en raison de leur faible volatilité, de leur bonne élasticité, de leur grande stabilité thermique, etc. Elles ont également déjà été traitées avec succès par DIW et utilisées dans les technologies portables, la robotique souple et d’autres composants structurels.

Pour imprimer un emballage protecteur contre les décharges électrostatiques à l’aide du procédé DIW, l’équipe de recherche a mené des études de mélange afin de mettre au point une formulation unique de résine de silicone contenant des concentrés de nanotubes de carbone (NTC) et des modificateurs rhéologiques (épaississants) permettant non seulement d’obtenir l’impression, mais aussi la conductivité nécessaire pour les décharges électrostatiques. Les NTC sont de bons additifs conducteurs utilisés pour contrôler l’accumulation d’électricité statique, tandis que les modificateurs rhéologiques permettent d’imprimer en 3D des structures avec des porosités adaptées à des résolutions élevées.

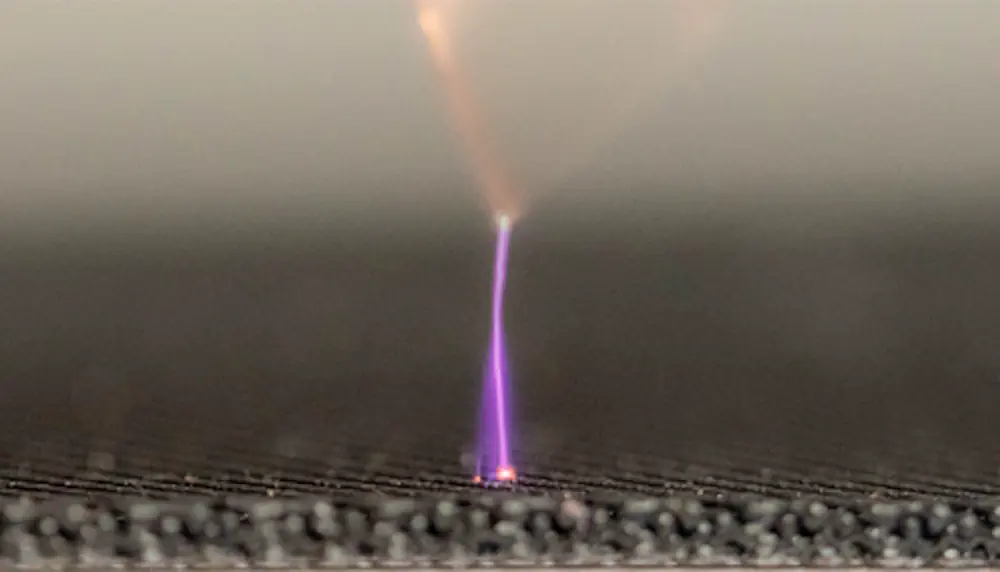

Avec la résine spécialement formulée, les chercheurs ont imprimé la structure ESD directement sur une carte de circuit imprimé. Outre la protection électrique des circuits sensibles, la structure imprimée agit également comme un coussin, ce qui a été testé en frappant le circuit imprimé avec un marteau.

Bien que l’équipe ait noté que des améliorations seront apportées dans les futures itérations, la structure imprimée fonctionne toujours comme prévu. Ces capacités d’emballage peuvent s’avérer utiles pour les équipements spécialisés tels que ceux utilisés dans les applications médicales, robotiques et autres.

Légende illustration : Lorsque des résines de silicone sont imprimées en 3D par écriture directe à l’encre sur des composants électroniques sensibles, tels qu’un circuit imprimé, elles offrent des protections mécaniques et électriques uniques. La structure imprimée peut également servir d’amortisseur, ce qui est illustré en frappant le circuit imprimé avec un marteau. (Graphique : Ryan Goldsberry et Adam Connell/LLNL)

Article : « Electrostatic Dissipation in 3D-Printable SiliconeClick to copy article link » – DOI : 10.1021/acsami.4c09455

Les co-auteurs de l’article au LLNL sont Jeremy Armas, Michael Ford, Kenton Foster, Terence Hall, Colin Loeb, Spencer Schmidt, Stanley Williams, Kathlyn Baron, Lemuel Pérez Pérez, Fangyou Xie, Taylor Bryson et Jeremy Lenhardt.