L’optique quantique, domaine en constante évolution, se dote d’un outil de mesure novateur. Des scientifiques de l’Université de Paderborn ont récemment mis au point une méthode inédite pour caractériser les états quantiques optiques, ou basés sur la lumière. Cette avancée pour le traitement de l’information quantique, marquerait un tournant dans l’efficacité des futurs ordinateurs quantiques.

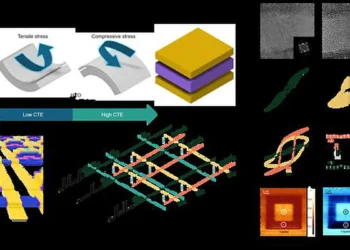

La détection homodyne est une technique couramment utilisée en optique quantique pour étudier la nature ondulatoire des états quantiques optiques. Timon Schapeler, membre du groupe de travail «Mesoscopic Quantum Optics» au département de physique de Paderborn, et son collègue, le Dr Maximilian Protte, ont appliqué cette méthode pour examiner les variables continues des états quantiques optiques. Ces variables décrivent les propriétés changeantes des ondes lumineuses, telles que l’amplitude ou la phase, qui sont essentielles pour la manipulation ciblée de la lumière.

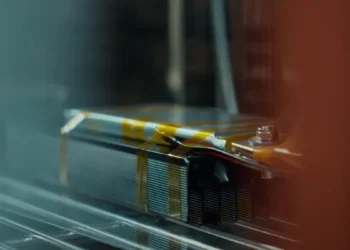

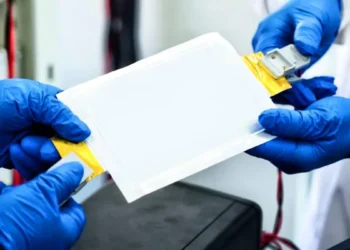

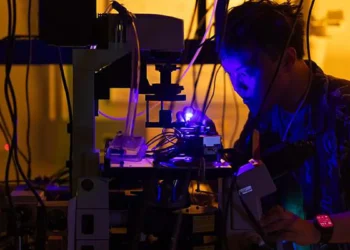

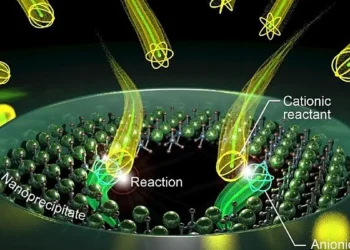

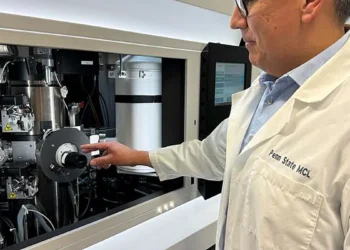

Les chercheurs ont utilisé pour la première fois des détecteurs de photons à nanofil supraconducteur, considérés comme les dispositifs de comptage de photons les plus rapides à ce jour. Leur dispositif expérimental spécial a démontré que le détecteur homodyne équipé de ces détecteurs présente une réponse linéaire au flux de photons entrants, signifiant que le signal mesuré est directement proportionnel au signal d’entrée.

Avantages des Détecteurs à Photons Supraconducteurs

Intégrer des détecteurs de photons à nanofil supraconducteur offre de multiples avantages, notamment une stabilité de phase intrinsèque et une efficacité de détection quasi totale sur puce, évitant ainsi la perte de particules lors de la détection. « Nos résultats pourraient permettre le développement de détecteurs homodynes hautement efficaces avec des détecteurs sensibles aux photons uniques », explique Timon Schapeler.

L’exploitation des variables continues de la lumière ouvre des perspectives nouvelles et prometteuses dans le traitement de l’information quantique, allant au-delà des qubits, unités de calcul habituelles des ordinateurs quantiques.

En synthèse

La recherche menée par l’équipe de l’Université de Paderborn représente une étape dans la caractérisation des états quantiques optiques. L’utilisation de détecteurs de photons à nanofil supraconducteur pour la détection homodyne pourrait transformer radicalement l’efficacité des systèmes de traitement de l’information quantique, en particulier dans le développement des ordinateurs quantiques.

Pour une meilleure compréhension

Qu’est-ce que la détection homodyne ?

La détection homodyne est une technique utilisée en optique quantique pour mesurer la nature ondulatoire des états quantiques optiques, en se concentrant sur des propriétés telles que l’amplitude ou la phase des ondes lumineuses.

Pourquoi est-il important de caractériser les états quantiques optiques ?

Caractériser les états quantiques optiques est essentiel pour le développement et l’optimisation des ordinateurs quantiques et pour le traitement de l’information quantique en général.

Quels sont les avantages des détecteurs de photons à nanofil supraconducteur ?

Ils offrent une réponse linéaire au flux de photons, une stabilité de phase intrinsèque et une efficacité de détection quasi totale, ce qui est crucial pour minimiser la perte de particules lors de la détection.

Les implications de cette recherche pour l’avenir de l’informatique quantique

Cette recherche pourrait conduire à la création de détecteurs homodynes plus efficaces, améliorant ainsi la précision et l’efficacité des ordinateurs quantiques et des systèmes de traitement de l’information quantique.

Signification pour le traitement de l’information quantique au-delà des qubits

Les variables continues de la lumière offrent des possibilités de traitement de l’information quantique qui dépassent les capacités des qubits traditionnels, ouvrant la voie à de nouvelles applications et technologies.

Références

Université de Paderborn. (2024). Nouvelle méthode pour caractériser les états quantiques optiques. Optica Quantum.

Article : « Low-noise balanced homodyne detection with superconducting nanowire single-photon detectors » – DOI: 10.1364/OPTICAQ.502201