Des chercheurs de Oak Ridge National Laboratory (ORNL) du Département de l’Énergie (USA) ont été récompensés pour leurs efforts envers le développement d’alliages haute performance résistant à des environnements extrêmes. Une attention particulière a été portée sur la conception des matériaux suivants : l’acier 3Cr-XHTS et l’aluminium DuAlumin-3D.

L’acier 3Cr-XHTS : Plus résistant, plus durable

Dean Pierce, membre du groupe de recherche sur le comportement et la conception des alliages à l’ORNL, a reçu une distinction de la part du Bureau des technologies de véhicules (VTO) pour son rôle de leader dans la mise au point du nouvel acier 3Cr-XHTS. Ce dernier se compose principalement de chrome, représentant environ 3% de la masse totale de l’alliage, comme le suggère son nom.

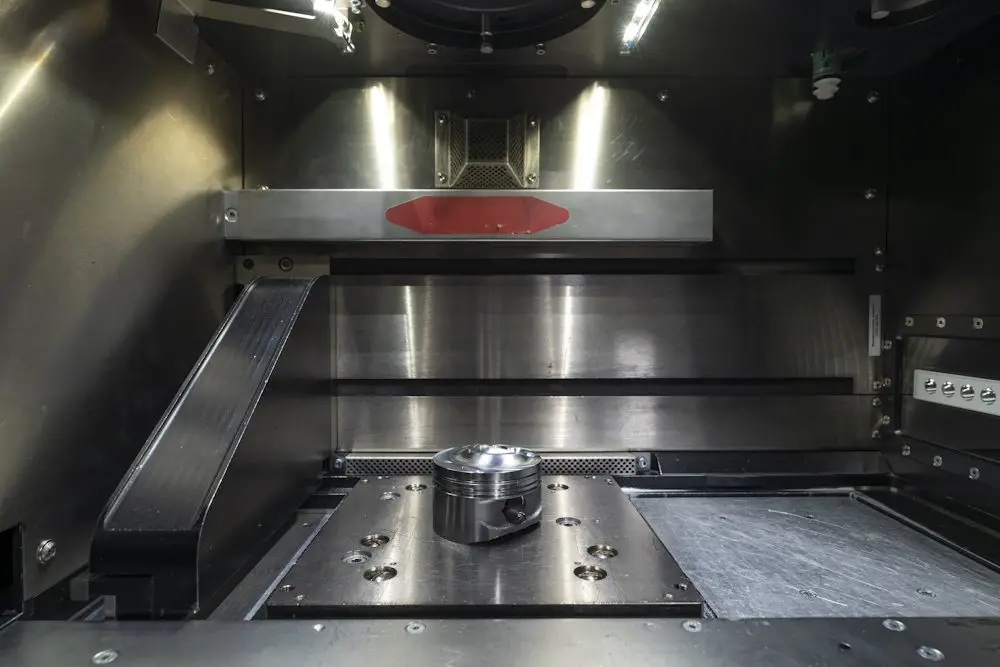

En collaboration avec leur partenaire Cummins, dans le cadre du programme LightMAT du VTO, l’équipe de l’ORNL a pu développer ce nouvel alliage d’acier, plus résistant et plus durable, en moins de quatre ans. L’objectif était de créer un acier capable de résister à des températures élevées, des contraintes importantes et une usure prolongée pour les moteurs à combustion interne lourds de nouvelle génération, plus efficaces.

Par rapport à l’acier 4140 actuellement utilisé pour les pistons des moteurs lourds, qui est limité à des applications où les températures de pointe du métal sont inférieures à 500°C, l’acier 3Cr-XHTS a montré une amélioration significative de 143% en résistance à la fatigue et environ 75°C d’augmentation de la température de fonctionnement maximale.

Un aluminium léger : DuAlumin-3D

Le VTO a également décerné un prix d’équipe à l’équipe de recherche DuAlumin-3D de l’ORNL pour le développement de leur alliage d’aluminium léger, DuAlumin-3D. Celui-ci a été mis au point dans le cadre du programme de matériaux pour groupes motopropulseurs du VTO, en collaboration avec le bureau des matériaux avancés et de fabrication (AMMTO) du DOE.

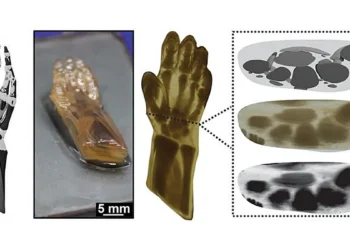

Cet alliage a été développé en réponse à un besoin d’alliages d’aluminium résistants et légers pouvant être utilisés dans la fabrication additive, ou l’impression 3D. L’innovation réside dans le fait que le DuAlumin-3D surmonte plusieurs problèmes de matériaux avec sa résistance exceptionnelle à la fatigue et à la fluage, ayant la meilleure résistance à la fluage de tous les alliages d’aluminium connus à 300°C et plus.

Moins de trois ans après son développement, cette technologie s’est imposée comme un matériau viable pour les prototypes et les produits fabriqués par addition. Déjà, des pistons imprimés avec DuAlumin-3D ont réussi une démonstration de test de moteur à quatre cylindres rigoureux à l’ORNL en janvier.

En synthèse

Le travail de l’ORNL, sous la direction de Dean Pierce et Alex Plotkowski, a permis de franchir un cap majeur dans le développement de matériaux pour le secteur automobile. Le 3Cr-XHTS et le DuAlumin-3D sont des innovations prometteuses pour l’industrie, offrant des propriétés de résistance et de durabilité supérieures, ouvrant la voie à des moteurs plus efficaces et résistants.

Pour une meilleure compréhension

« Qu’est-ce que le 3Cr-XHTS ? » C’est un acier nouvellement développé qui contient du chrome à hauteur d’environ 3% de sa masse totale. Il est conçu pour résister à des températures élevées, des contraintes importantes et une usure prolongée dans les moteurs à combustion interne lourds de nouvelle génération.

Qu’est-ce que le DuAlumin-3D ? » C’est un alliage d’aluminium léger conçu pour être utilisé dans la fabrication additive, ou l’impression 3D. Il présente une résistance exceptionnelle à la fatigue et au fluage, et peut résister à des températures de plus de 300°C.

L’équipe de l’ORNL, ainsi que les collaborateurs General Motors et Beehive Industries, ont également reçu un prix R&D 100 2022 pour DuAlumin-3D.Les autres membres de l’équipe récompensés sont Amit Shyam, Ryan Dehoff, J. Allen Haynes, Larry F. Allard, Sumit Bahl, Ying Yang, Jon Poplawsky, Bill Peter, Derek Splitter et Jiheon Jun de l’ORNL, Richard Michi d’Owens Corning, qui travaillait auparavant à l’ORNL, et Kevin Sisco de l’Université du Tennessee, à Knoxville.