La recherche de matériaux durables est un enjeu majeur de notre époque. Face aux défis environnementaux posés par les plastiques traditionnels, une équipe de chercheurs de l’EPFL propose une méthode innovante pour produire des plastiques performants à partir de ressources renouvelables. Cette avancée scientifique pourrait marquer un tournant dans la fabrication des polyamides, avec des implications significatives pour l’industrie et l’environnement.

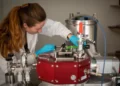

L’équipe dirigée par Jeremy Luterbacher à l’École polytechnique fédérale de Lausanne (EPFL) a mis au point une technique de production de polyamides à partir de déchets agricoles. Publiée dans la revue Nature Sustainability, cette recherche décrit l’utilisation d’un noyau de sucre dérivé de la biomasse comme point de départ pour la création de ces plastiques réputés pour leur résistance et leur durabilité, dont les plus connus sont les nylons.

Le procédé innovant de l’équipe de Jeremy Luterbacher tire parti d’une ressource renouvelable, tout en réalisant cette transformation de manière efficace et avec un impact environnemental minimal.

« Les plastiques traditionnels à base de fossiles nécessitent des groupes aromatiques pour conférer de la rigidité à leurs plastiques – cela leur confère des propriétés de performance telles que la dureté, la résistance et la résistance aux hautes températures », explique Jeremy Luterbacher. « Ici, nous obtenons des résultats similaires mais utilisons une structure de sucre, qui est omniprésente dans la nature et généralement complètement non toxique, pour fournir rigidité et propriétés de performance. »

Un Processus Sans Catalyseur pour une Efficacité Maximale

Lorenz Manker, auteur principal de l’étude, et ses collègues ont développé un processus sans catalyseur pour convertir le diméthyl glyoxylate de xylose, un hydrate de carbone stabilisé fabriqué directement à partir de biomasse telle que le bois ou les épis de maïs, en polyamides de haute qualité. Ce processus atteint une efficacité atomique impressionnante de 97 %, ce qui signifie que presque tout le matériau de départ est utilisé dans le produit final, réduisant ainsi considérablement les déchets.

Les polyamides biosourcés présentent des propriétés qui peuvent rivaliser avec leurs homologues fossiles, offrant une alternative prometteuse pour diverses applications. De plus, les matériaux ont démontré une résilience significative à travers de multiples cycles de recyclage mécanique, maintenant leur intégrité et leurs performances, ce qui est un facteur crucial pour la gestion du cycle de vie des matériaux durables.

Des Applications Potentielles et une Empreinte Carbone Réduite

Les applications potentielles pour ces polyamides innovants sont vastes, allant des pièces automobiles aux biens de consommation, le tout avec une empreinte carbone considérablement réduite. L’analyse technico-économique et l’évaluation du cycle de vie réalisées par l’équipe suggèrent que ces matériaux pourraient être compétitifs par rapport aux polyamides traditionnels, y compris les nylons (par exemple, le nylon 66), avec une réduction du potentiel de réchauffement global pouvant atteindre 75 %.

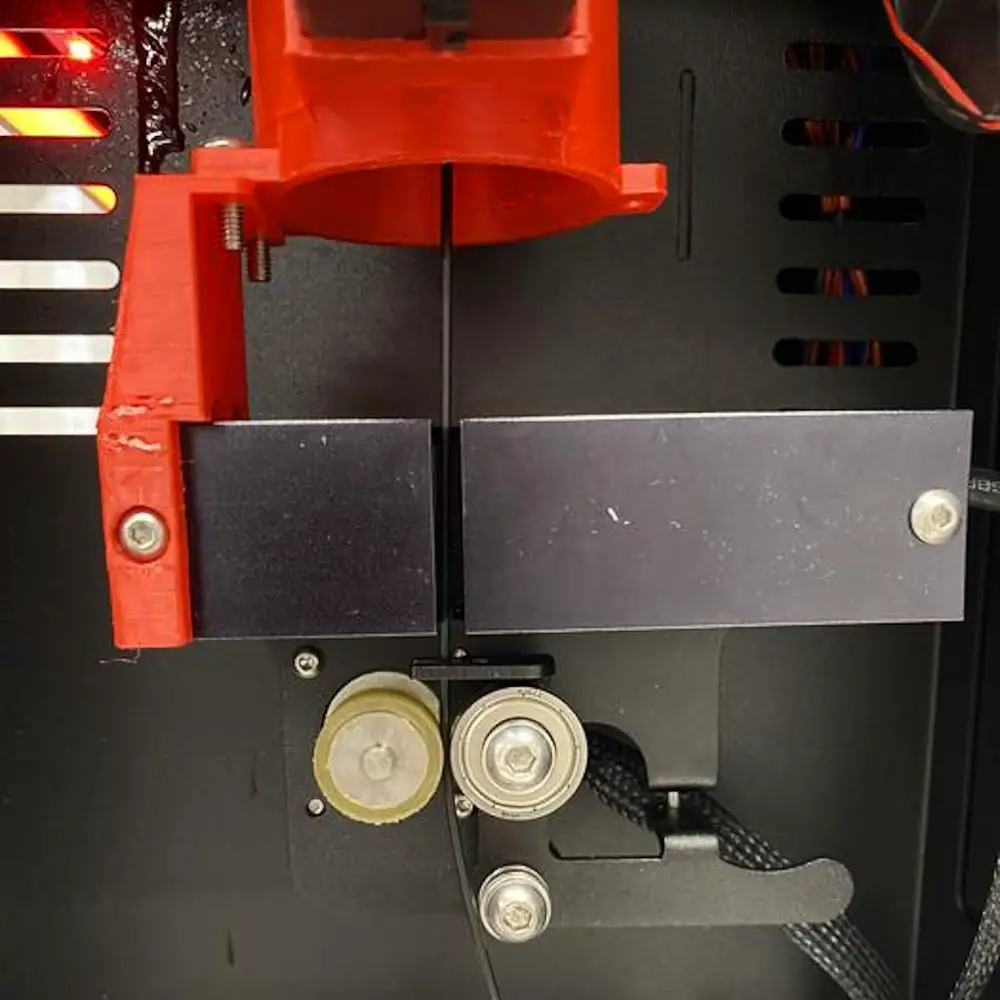

Légende illustration : Un étui pour iPhone imprimé avec le matériau polyamide durable. Crédit : Lorenz Manker/EPFL

La production de ces matériaux est actuellement développée par la spin-off de l’EPFL, Bloom Biorenewables, dans le but de les mettre sur le marché.

Reference : Lorenz P. Manker, Maxime A. Hedou, Clement Broggi, Marie J. Jones, Kristoffer Kortsen, Kalaiyarasi Puvanenthiran, Yildiz Kupper, Holger Frauenrath, François Marechal, Veronique Michaud, Roger Marti, Michael P. Shaver, Jeremy S. Luterbacher. Performance polyamides built on a sustainable carbohydrate core. Nature Sustainability 13 March 2024. DOI: 10.1038/s41893-024-01298-7