Une récente augmentation des incendies liés aux batteries a attiré l’attention sur la difficulté d’identifier les défauts pouvant causer ces dysfonctionnements catastrophiques, mais qui sont rarement visibles à l’œil nu. Dans l’espoir de prévenir les pannes dangereuses pouvant entraîner une surchauffe et un incendie des batteries, des chercheurs de l’université Drexel ont mis au point un processus de test standard permettant aux fabricants de mieux comprendre le fonctionnement interne des batteries.

| Points forts |

|---|

| La conception d’un instrument peu coûteux et facile à utiliser pour la mesure ultrasonique des matériaux est présentée. Les principes de base des ultrasons et de l’analyse des données sont abordés, en mettant l’accent sur leur application aux batteries. Des instructions pour l’installation du matériel et des liens vers le logiciel libre utilisé pour faire fonctionner l’instrument et analyser les données sont inclus. Une démonstration est faite de la mesure résolue dans l’espace de la mouillabilité de l’électrolyte dans une cellule à poche. |

Dans un article récemment publié dans la revue Electrochimica Acta, le groupe a présenté des méthodes utilisant les ultrasons pour surveiller les fonctions électrochimiques et mécaniques d’une batterie, ce qui permettrait de détecter immédiatement tout dommage ou défaut susceptible d’entraîner une surchauffe, voire un « emballement thermique ».

« Bien que les batteries lithium-ion soient étudiées depuis près d’un demi-siècle et commercialisées depuis plus de 30 ans, ce n’est que récemment que nous avons mis au point des outils permettant de voir à l’intérieur avec une haute résolution », a déclaré Wes Chang, PhD, professeur adjoint et chercheur principal du Battery Dynamics Lab du Drexel’s College of Engineering, qui a supervisé le projet. « En particulier, les ultrasons ont été adaptés à partir d’autres domaines, tels que la géophysique et les sciences biomédicales, pour le diagnostic des batteries au cours de la dernière décennie seulement. Comme il s’agit d’une technique très récente dans les industries des batteries et des véhicules électriques, il est nécessaire d’enseigner aux ingénieurs spécialisés dans les batteries comment elle fonctionne et pourquoi elle est utile. »

Les travaux récents de l’équipe s’efforcent d’atteindre cet objectif en présentant un outil à ultrasons de table, peu coûteux et accessible, qui, espère-t-elle, pourra être facilement mis en œuvre et utilisé par les ingénieurs spécialisés dans les batteries, y compris ceux qui travaillent dans les entreprises automobiles produisant des véhicules électriques.

Selon un rapport de Consumer Affairs, les particuliers utilisent chaque jour trois à quatre appareils électroniques alimentés par des batteries, qu’il s’agisse d’ordinateurs portables, de téléphones, de tablettes, d’outils électriques ou de moyens de transport électriques, tels que les vélos et les scooters, un chiffre qui a doublé au cours des cinq dernières années. La ruée vers l’approvisionnement en batteries pour tous ces appareils a créé un marché pour des produits pouvant être fabriqués à moindre coût et plus rapidement. Selon M. Chang, cela est préoccupant, car cela pourrait permettre à des cellules de mauvaise qualité d’entrer sur le marché.

« Si la grande majorité des batteries lithium-ion actuelles sont performantes et sûres, des défauts sont inévitables lorsque des milliers de cellules sont utilisées dans des véhicules électriques et que des millions de véhicules électriques sont produits chaque année », a ajouté M. Chang.

Les processus actuels de contrôle de la sécurité et de la qualité des batteries fabriquées reposent largement sur l’inspection visuelle et les tests de performance de certaines cellules de batterie après leur sortie de la chaîne de production. Les batteries fabriquées peuvent également être radiographiées afin d’obtenir une image interne haute résolution, mais cette méthode est lente et coûteuse.

Les fabricants sont tenus de respecter ces protocoles d’inspection et de test, mais compte tenu de l’échelle à laquelle les batteries sont utilisées, même un petit défaut de conception ou de fabrication qui passe inaperçu peut entraîner la mise sur le marché d’un lot massif de batteries défectueuses.

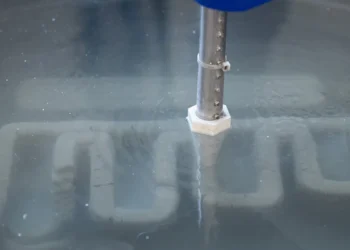

En revanche, la méthode proposée par l’équipe de Drexel utilise l’imagerie acoustique (ultrasons), qui est plus rapide et moins coûteuse que les rayons X et peut fournir des informations complémentaires sur les propriétés mécaniques de la batterie. Le groupe de Chang a indiqué avoir utilisé la technologie de microscopie acoustique à balayage pour envoyer des ondes sonores à faible énergie à travers une batterie à poche commerciale.

Sans affecter son fonctionnement interne ni ses performances, la vitesse des ondes est modifiée lorsqu’elles traversent les différents matériaux à l’intérieur d’une batterie. Cela permet aux chercheurs d’obtenir un aperçu complet, détaillé et rapide des changements chimiques qui se produisent dans les matériaux de la batterie pendant son utilisation.

« En observant comment l’onde sonore a changé lors de son interaction avec l’échantillon, nous pouvons déduire un certain nombre de caractéristiques structurelles et mécaniques », ont-ils écrit dans le rapport.

Ce processus peut aider à détecter les défauts structurels ou les dommages susceptibles de provoquer un court-circuit, les défauts ou déséquilibres matériels pouvant nuire aux performances, ainsi que les indicateurs de problèmes potentiels. Le scan est particulièrement efficace pour détecter le gaz, ce qui est important car la présence de gaz à l’intérieur d’une batterie indique la présence de zones sèches susceptibles de provoquer une défaillance de la cellule pendant son utilisation.

La sensibilité des ultrasons les rend utiles non seulement pour détecter les défauts de fabrication, mais aussi pour évaluer la défaillance des nouvelles compositions chimiques des batteries dans les laboratoires de recherche et développement. Dans le cadre de cette recherche, le groupe de Chang a collaboré avec des partenaires de recherche chez SES AI, une start-up spécialisée dans les batteries au lithium métal. Le déploiement de la plateforme de test sur le site de recherche et développement de SES AI a permis aux ingénieurs d’accéder instantanément aux données pendant le processus de conception et de test, ce qui leur a permis d’effectuer des ajustements et des corrections plus rapidement.

En plus de rendre compte de leur processus pour la méthode de test par ultrasons, l’équipe a également développé un logiciel open source pour faire fonctionner l’instrument.

Article : « Design of a low-cost ultrasonic testing instrument for battery metrology » – DOI : 10.1016/j.electacta.2025.146012