Deborah Kyburz

Des étudiants de l’ETH Zurich ont mis au point une machine de fusion à lit d’alimentation laser qui suit une trajectoire d’outil circulaire pour imprimer des composants ronds, ce qui permet de traiter plusieurs métaux à la fois. Le système réduit considérablement le temps de fabrication et ouvre de nouvelles possibilités pour l’aérospatiale et l’industrie. L’ETH a déposé une demande de brevet pour cette machine.

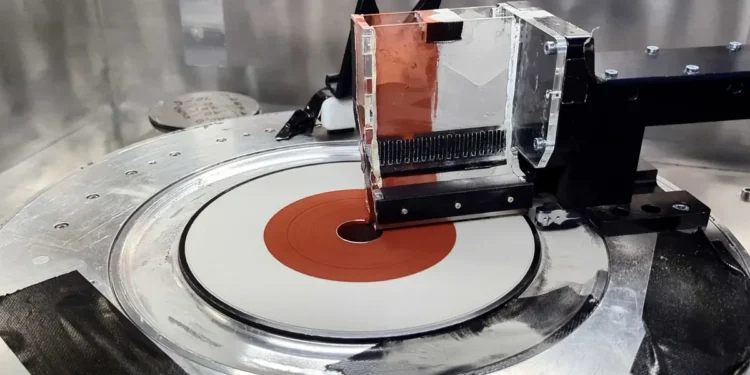

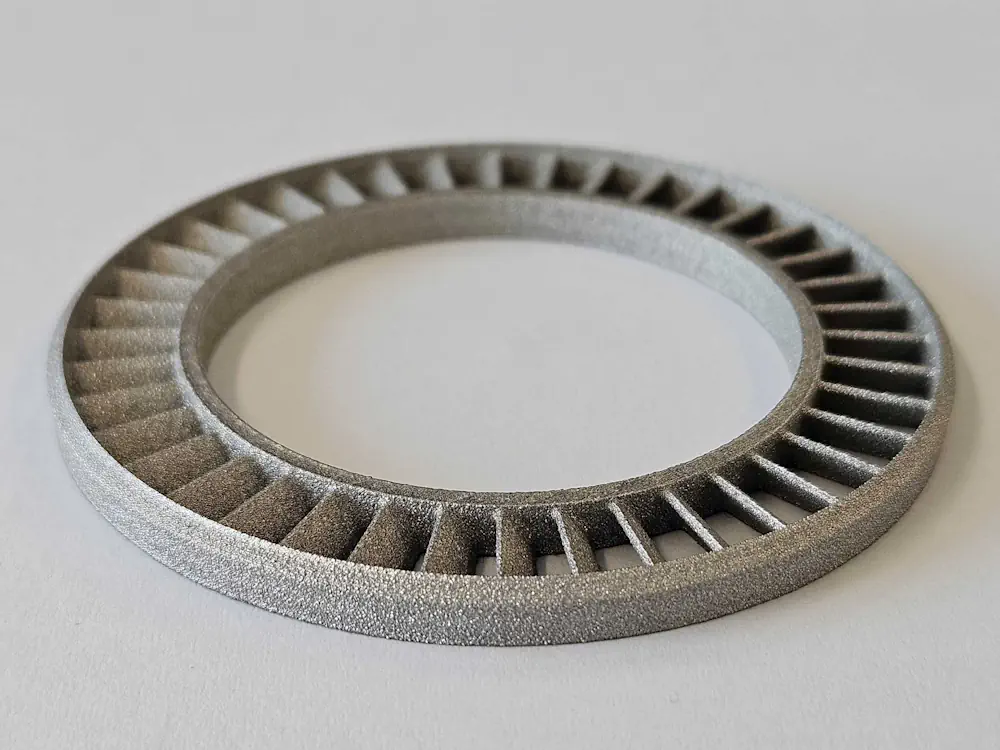

Aujourd’hui, pratiquement tous les moteurs de fusée modernes ont recours à l’impression 3D pour optimiser leurs performances grâce à une étroite interaction entre la structure et la fonction. Les étudiants de l’ETH Zurich ont désormais mis au point une imprimante métallique multi-matériaux à grande vitesse : une machine à fusion laser à lit de poudre qui fait tourner les buses de dépôt de poudre et de flux de gaz pendant l’impression, ce qui lui permet de traiter plusieurs métaux simultanément et sans temps mort. Cette machine pourrait révolutionner l’impression 3D de pièces métalliques, entraînant une réduction significative du temps et des coûts de production.

L’équipe de six étudiants en licence, en cinquième et sixième semestres, a développé cette nouvelle machine dans le laboratoire de fabrication avancée, sous la direction du professeur Markus Bambach et du scientifique senior Michael Tucker de l’ETH, dans le cadre du projet RAPTURE. En seulement neuf mois, les étudiants ont concrétisé, construit et testé leur idée. La machine est particulièrement destinée à des applications dans le domaine aérospatial présentant des géométries approximativement cylindriques, telles que les tuyères de fusée et les turbomachines, mais elle présente également un intérêt général pour l’ingénierie mécanique.

Donner accès à une technologie de pointe

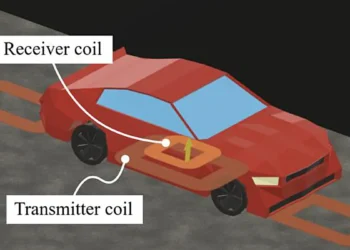

Le chef de projet Tucker explique que le projet est né d’un défi très spécifique : développer des tuyères de fusée à double carburant pour ARIS, l’initiative spatiale universitaire suisse, qui construit ses propres fusées dans le but d’atteindre l’espace. Au cours des prochaines années, l’ARIS vise à atteindre la ligne de Kármán, la frontière internationalement reconnue de l’espace située à une altitude de 100 kilomètres, au-delà de laquelle l’atmosphère est trop rare pour permettre le vol d’un avion sans propulsion spéciale.

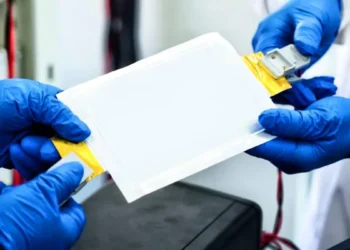

Afin de résister à la chaleur et à la pression intenses pendant un lancement prolongé, les tuyères de fusée devraient idéalement être fabriquées à partir de plusieurs métaux. Par exemple, leur intérieur peut être en cuivre conducteur de chaleur avec des canaux de refroidissement intégrés et leur extérieur en alliage de nickel résistant à la chaleur. « Pour les petits acteurs comme notre équipe étudiante de fusées, ce type de technologie multi-matériaux était jusqu’à présent trop complexe et trop coûteux, ce qui le rendait inaccessible », précise M. Tucker.

Impression 3D rotative

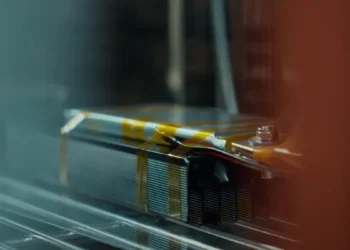

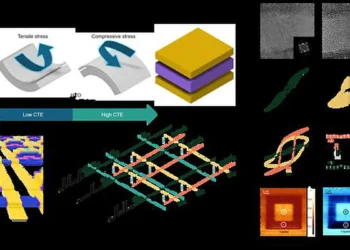

Le cœur de la nouvelle machine est une plate-forme rotative qui permet un processus d’impression à grande vitesse. Contrairement aux machines conventionnelles à fusion rectiligne par lit de poudre laser, où une nouvelle couche de poudre doit être appliquée après la fusion de chaque couche, la machine RAPTURE fonctionne en continu grâce à sa plate-forme rotative. Cela signifie que la poudre est appliquée et fusionnée simultanément par le laser, ce qui améliore considérablement la productivité. Cela réduit de plus des deux tiers le temps de fabrication des composants cylindriques.

« Ce procédé est idéal pour les tuyères de fusée, les moteurs rotatifs et de nombreux autres composants de l’industrie aérospatiale. Ils ont généralement un diamètre important, mais des parois très fines », ajoute-t-il. Bien que la machine soit également capable de produire des pièces non axisymétriques, voire des réseaux de pièces, la méthode de rotation est particulièrement efficace pour produire précisément cette géométrie.

Impression simultanée de deux métaux

La machine rotative peut traiter deux métaux différents en une seule opération. Les systèmes conventionnels nécessitent plusieurs étapes et une quantité beaucoup plus importante de poudre métallique. La séparation et la récupération des poudres mélangées restant un défi à relever, une grande partie de cette poudre est aujourd’hui considérée comme un déchet. La nouvelle méthode ne dépose le matériau qu’aux endroits où il est réellement nécessaire dans le composant, réduisant ainsi les déchets.

La machine est équipée d’un mécanisme qui souffle un gaz inerte sur la zone où la poudre est fusionnée. Cela empêche le composant de s’oxyder pendant l’impression. La suie, les projections et autres sous-produits sont systématiquement extraits par une sortie.

« Au début, nous avons sous-estimé l’impact du mécanisme de circulation du gaz sur la qualité du produit. Nous savons désormais qu’il est crucial. » explique M. Tucker.

Grâce à l’architecture rotative de la nouvelle machine, les conditions locales de circulation du gaz peuvent être contrôlées de manière beaucoup plus précise qu’avec une machine conventionnelle.

Des composants personnalisés plutôt que standard

Les étudiants ont dû relever plusieurs défis techniques lors du développement de cette nouvelle machine de fusion laser à lit d’alimentation, notamment la synchronisation du laser à balayage avec la rotation de l’entrée de gaz et l’alimentation en poudre. De plus, comme bon nombre des pièces nécessaires à la machine ne sont pas disponibles dans le commerce, l’équipe a conçu ses propres composants. Il s’agit notamment d’un raccord rotatif pour l’entrée de gaz et d’un système qui recharge automatiquement la poudre pendant le fonctionnement.

Néanmoins, l’équipe d’étudiants a réussi à construire une machine qui semble presque prête pour une application industrielle. Pour Tucker, cela a été l’un des points forts du projet Focus : « Le fait qu’une équipe d’étudiants ait développé et construit une machine fonctionnelle en neuf mois est assez remarquable. »

Potentiel pour l’aérospatiale, la mobilité électrique et plus encore

Outre les applications concrètes pour ARIS et pour l’industrie aérospatiale en général, l’équipe voit des applications potentielles dans d’autres secteurs, tels que les avions et les turbines à gaz, ainsi que pour les moteurs électriques où les géométries annulaires sont la norme. En raison de sa nouveauté et de son énorme potentiel commercial, l’ETH a déposé une demande de brevet couvrant la technologie de fusion laser par lit de poudre multimatière rotative, qui a depuis été nominée pour l’ETH Spark Award.

Les composants fabriqués jusqu’à présent avec le prototype ont un diamètre pouvant atteindre 20 centimètres. L’équipe de recherche cherche maintenant à adapter le processus à des vitesses plus élevées et à des diamètres plus importants, et elle est actuellement à la recherche de partenaires industriels pour collaborer avec elle afin de poursuivre le développement et le déploiement de cette technologie révolutionnaire.

Bambach M, Tucker MR: « Design and analyses of powder deposition, gas flow, and productivity for a rotary laser powder bed fusion system. » CIRP Annals – Manufacturing Technology, 2025. DOI : 10.1016/j.cirp.2025.04.005