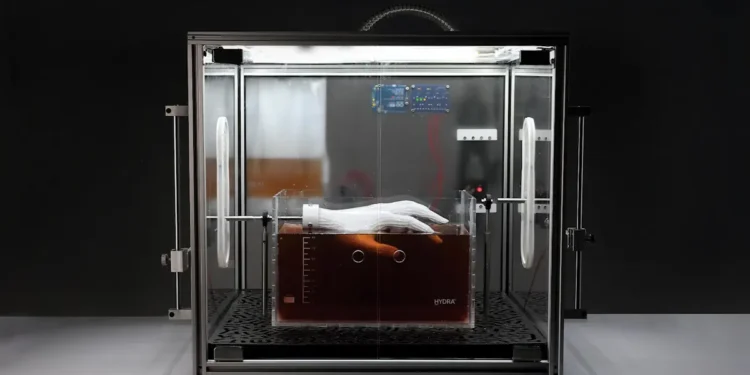

Avec Hydra, une équipe du Royal College of Art entend bouleverser la façon dont nous produisons les matériaux. Ainsi, plutôt que de les fabriquer, il s’agirait de les faire pousser. Leur plateforme biotechnologique modulaire propose de transformer des déchets organiques en pansements antibactériens, bio-textiles ou composants de chaussures, le tout en trois dimensions et sans couture. L’enjeu est double. D’une part, réduire la dépendance au pétrole et d’autre part couper court à une partie des 92 millions de tonnes de déchets textiles générés chaque année. Si la technologie n’en est qu’au stade de validation (TRL 3), ses concepteurs y voient déjà un pas décisif vers des « usines vivantes » décentralisées.

Une biorévolution en 3D

Hydra se présente comme un bioréacteur modulaire capable de « faire pousser » des structures complexes à partir de bactéries, de champignons ou d’organismes fonctionnalisés. C’est une plateforme de biofabrication polyvalente qui combine les fonctionnalités d’un bioréacteur et de la fabrication avancée pour faire croître des matériaux sous des formes 3D complexes.

Là où la plupart des procédés limitent la croissance microbienne à des films plats, le dispositif combine rotation interne, rotation externe, marées nutritives, soudure bactérienne et moulage dynamique pour envelopper des formes en une seule pièce, sans découpe ni collage. Résultat : des pièces légères, biodégradables et potentiellement sur mesure, élaborées à basse température et à partir de résidus agricoles.

Un remède au gâchis

Au-delà de la prouesse technique, Hydra veut répondre à une crise de ressources. Dans le secteur de la mode, les matières synthétiques dominent et finissent en décharge ou incinérées ; côté médical, les pansements à usage unique génèrent un flux continu de plastique hospitalier. Les premiers essais de la plateforme affichent des pansements respirants capables d’accélérer la cicatrisation de 75%, tandis que des « bio-cuirs » renforcés par des chutes de coton recyclé rivalisent déjà avec le cuir animal en résistance à la traction.

Conçue au croisement du design et de la biologie, Hydra a mûri au fil d’entretiens menés auprès d’une quinzaine de chercheurs et d’industriels, lesquels relevaient l’impossibilité, jusqu’ici, de cultiver des matériaux épais sans contamination. Les prototypes initiaux ont échoué avant qu’une idée simple n’émerge, mettre la culture en mouvement pour améliorer l’oxygénation et l’absorption des nutriments. Arduino, filtres HEPA et lampes UV sont venus compléter l’arsenal, offrant un système portable, reconfigurable et stérilisable in situ, jusque dans des zones sinistrées.

Les marchés visés

Des pansements dits « intelligents », aux doublures de sièges automobiles voire les films d’emballage compostables, les applications envisagées couvrent la santé, la mode, l’automobile et la logistique. À court terme, les porteurs du projet souhaitent commercialiser une version « de paillasse » sous licence afin d’amorcer un écosystème de recherche appliquée.

Si Hydra tient ses promesses industrielles, le virage pourrait être comparable à celui qu’a connu la fermentation dans l’alimentaire. À terme, les « living factories (usines vivantes) » imaginées par ses concepteurs pourraient peut-être redessiner les chaînes d’approvisionnement en faisant des déchets la matière première d’une nouvelle génération de matériaux vivants.

Source : Markosdesigns.com