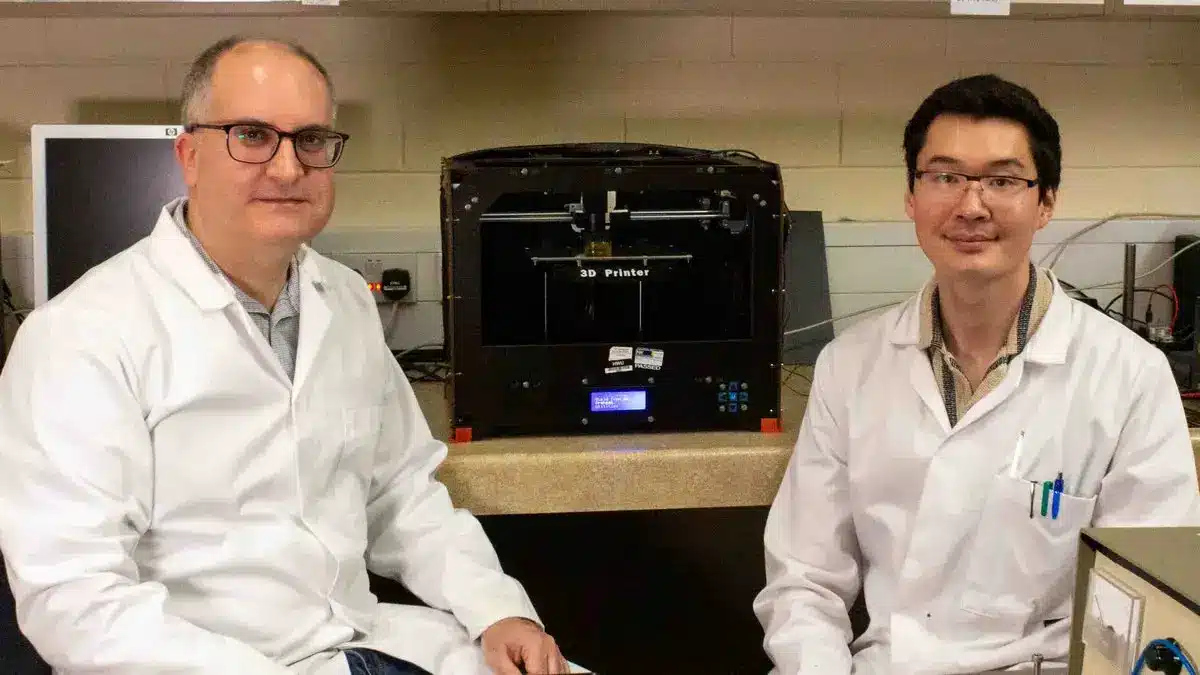

Une méthode innovante d’impression 3D a vu le jour grâce à l’équipe dirigée par le Dr Jose Marques-Hueso de l’Institut des Capteurs, Signaux et Systèmes de l’Université Heriot-Watt à Édimbourg. Ce nouveau procédé exploite la lumière proche-infrarouge (NIR) pour créer des structures complexes composées de multiples matériaux et couleurs.

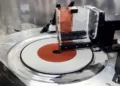

Le groupe a réussi à repousser les limites de l’intégration multi-matériaux en modifiant une méthode d’impression 3D bien établie, la stéréolithographie. Une imprimante 3D classique utilise généralement un laser bleu ou UV sur une résine liquide qui est ensuite solidifiée sélectivement, couche par couche, pour construire l’objet désiré. Cependant, l’une des principales contraintes de cette approche résidait dans les limitations concernant l’intermixage des matériaux.

Une méthode d’impression plus profonde

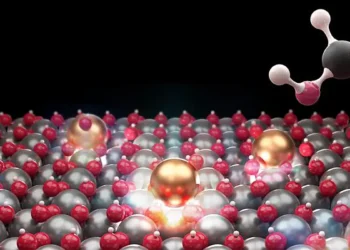

Ce qui distingue ce dernier projet est l’utilisation d’une source de lumière NIR permettant d’imprimer à des profondeurs bien plus importantes dans le réservoir de résine, et ce, sans la nécessité d’imprimer en couches.

« L’originalité de notre nouvelle méthode, qui n’a jamais été réalisée auparavant, est d’utiliser les fenêtres d’invisibilité NIR des matériaux pour imprimer à une profondeur de plus de 5 cm, alors que la technologie conventionnelle a une limite de profondeur d’environ 0.1 mm. » a déclaré le Dr Jose Marques-Hueso.

Des opportunités considérables pour l’industrie

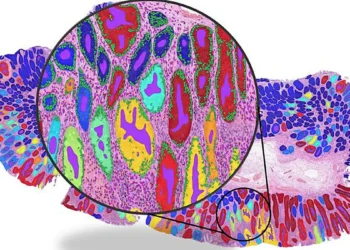

Les découvertes offrent des opportunités considérables pour l’industrie, en particulier celles qui dépendent de pièces spécialisées comme dans les secteurs de la santé et de l’électronique. L’équipe peut par exemple imprimer un cube creux, scellé de tous les côtés, pour ensuite revenir et imprimer un objet d’un matériel totalement différent à l’intérieur de cette boîte.

Le laser NIR traversera le matériau précédent comme s’il était invisible, car en fait, il est totalement transparent au NIR.

Résines et matériaux innovants

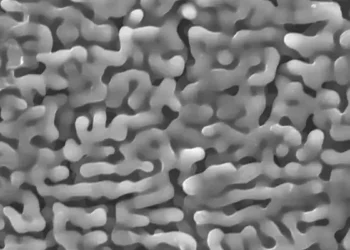

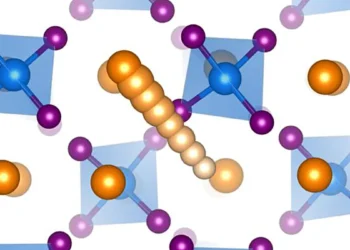

Une composante clé de leur projet a été le développement de résines spécialement conçues contenant des nanoparticules présentant le phénomène d’upconversion optique. Ces nanoparticules absorbent les photons NIR et les transforment en photons bleus qui solidifient la résine.

Cette méthode d’impression 3D innovante permet de réaliser plusieurs matériaux aux propriétés différentes dans le même échantillon, comme par exemple des élastomères souples et de l’acrylique rigide, très utile pour de nombreuses entreprises telles que la production de chaussures.

Une technologie abordable

Malgré les perspectives futures fascinantes qu’offre cette technologie, les coûts sont étonnamment bas.

Selon le Dr Marques-Hueso, la machine complète peut être construite pour moins de 400 £, tandis que d’autres technologies avancées nécessitant l’utilisation de lasers, comme la Polymérisation à Deux Photons (2PP), requièrent des lasers ultra-rapides coûtant des dizaines de milliers de livres.

En synthèse

En conclusion, cette nouvelle méthode d’impression 3D représente un progrès majeur dans le domaine, ouvrant des perspectives inédites en termes d’intégration multi-matériaux. Malgré les avancées significatives, il reste des défis à relever pour amener cette technologie à une échelle industrielle. Les implications potentielles pour l’industrie sont vastes, mais des partenariats avec des entreprises seront essentiels pour le développement futur de cette technologie.

Pour une meilleure compréhension

En quoi consiste cette nouvelle méthode d’impression 3D ?

La nouvelle méthode, mise au point par le groupe du Dr Jose Marques-Hueso à l’Université Heriot-Watt, modifie un processus d’impression 3D bien établi, la stéréolithographie, pour repousser les limites de l’intégration multi-matériaux. Contrairement à une imprimante 3D conventionnelle, cette nouvelle approche utilise une source de lumière infrarouge proche (NIR) capable d’imprimer à des profondeurs bien supérieures dans le bac de résine, sans nécessité d’imprimer en couches.

Quels sont les avantages de cette nouvelle méthode par rapport à l’impression 3D conventionnelle ?

La principale innovation de cette méthode est sa capacité à imprimer à une profondeur de plus de 5 cm, contre une limite de profondeur d’environ 0,1 mm pour la technologie conventionnelle. De plus, elle permet d’imprimer avec un matériau et d’ajouter plus tard un second matériau, en le solidifiant à n’importe quelle position de l’espace 3D, et non seulement sur le dessus des surfaces externes.

Quel est le rôle des nanoparticules dans cette méthode d’impression 3D ?

Un élément clé de ce projet a été le développement de résines ingénieuses contenant des nanoparticules qui présentent le phénomène de conversion optique ascendante. Ces nanoparticules absorbent les photons NIR et les transforment en photons bleus, qui solidifient la résine. Ce phénomène est « non-linéaire », ce qui signifie qu’il peut obtenir les photons bleus principalement au point de focalisation du laser, et non sur le trajet à travers celui-ci.

Comment cette nouvelle méthode d’impression 3D peut-elle être utilisée dans l’industrie ?

Cette nouvelle méthode d’impression 3D offre des possibilités énormes pour l’industrie, notamment pour les secteurs qui dépendent de pièces spécialisées, comme la santé et l’électronique. Par exemple, elle permet de créer des circuits intégrés en 3D, ce qui est très utile pour l’industrie électronique.

Quel est le coût de cette nouvelle méthode d’impression 3D ?

L’un des grands avantages de cette technique est que la machine complète peut être construite pour moins de 400 £. D’autres technologies avancées qui utilisent des lasers, comme la polymérisation à deux photons (2PP), nécessitent des lasers ultra-rapides coûteux de l’ordre de plusieurs dizaines de milliers de livres, mais ce n’est pas le cas ici, car les matériaux spécialisés permettent l’utilisation de lasers peu coûteux.

Le projet, intitulé Multimaterial Stereolithography by Crosslinking through Luminescence Excitation, a reçu un financement de 280 000 livres sterling de l’Engineering and Physical Sciences Research Council (EPSRC). Ses résultats ont été publiés dans la revue Applied Materials Today.