Alors que le marché des véhicules électriques (VE) continue de se développer, la Norvège s’est imposée comme un acteur dominant en investissant des milliards d’euros dans la construction de 5 gigafactories*, toutes dédiées à la fabrication de batteries pour les VE.

Toutefois, la durabilité de cette industrie en plein essor dépend du développement de processus efficaces de recyclage des batteries.

Sulalit Bandyopadhyay, professeur associé et expert en batteries à l’université norvégienne des sciences et technologies (NTNU), souligne le fossé qui sépare actuellement les fabricants de batteries et les entreprises de recyclage, ce qui complique inutilement le processus de recyclage. Selon M. Bandyopadhyay, l’industrie pourrait tirer un grand profit de la production de batteries plus faciles à recycler, une priorité qui ne fera que gagner en importance à mesure que le marché des véhicules électriques se développera.

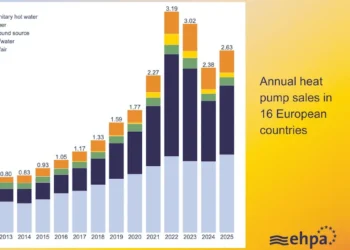

Un marché en forte croissance

Avec près de quatre voitures neuves sur cinq en Norvège qui sont électriques et une augmentation globale de l’adoption des VE, il est urgent de se pencher sur le recyclage de ces batteries. Les métaux rares contenus dans les batteries sont non seulement coûteux et difficiles à obtenir, mais ils ont également des répercussions importantes sur l’environnement.

L’efficacité des voitures électriques en tant que solution durable sera remise en question si nous ne parvenons pas à réutiliser ces matériaux précieux.

En tant que chercheur expérimenté dans le domaine du recyclage des batteries, M. Bandyopadhyay dirige désormais un groupe plus important axé sur ce domaine à la NTNU, supervisant des projets tels que HolE-LIB qui explorent le potentiel d’un recyclage plus efficace du lithium. L’avenir des véhicules électriques respectueux de l’environnement dépendra en fin de compte de notre capacité à développer des solutions de recyclage innovantes pour leurs batteries essentielles.

L’économie a un rôle à jouer

Les principales raisons pour lesquelles les fabricants de batteries ne les rendent pas plus recyclables sont clairement d’ordre économique.

« Il est vrai qu’il est plus coûteux de fabriquer des batteries plus faciles à recycler. Mais le jour où les réglementations en matière de recyclage deviendront plus strictes, il sera coûteux de revoir la conception et de reconstruire la production de batteries« , explique M. Bandyopadhyay.

Lui et son groupe travaillent déjà en étroite collaboration avec plusieurs acteurs de l’industrie, dont Hydro, Vianode, Hydrovolt, Glencore Nikkelverk et Morrow.

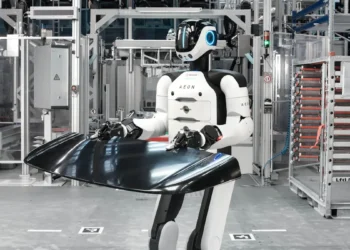

De nombreuses ‘gigafactories’ sont nécessaires

Cinq gigantesques usines de batteries pour VE sont actuellement en construction en Norvège. Elles sont situées à

- Mo i Rana – Freyr Battery company.

- Arendal – Morrow Batteries.

- Orkanger – Elinor Batteries.

- Stavanger – Beyonder.

- Fredrikstad – Hreinn.

Il y a quelques années, SINTEF, le plus grand institut de recherche indépendant de Scandinavie, a estimé que l’Europe seule aurait besoin de 55 nouvelles usines de batteries avant 2030 pour couvrir ses besoins. D’ici à 2050, 600 usines de ce type seront nécessaires dans le monde.

* Une « gigafactory » est le terme popularisé par Elon Musk, le PDG de Tesla, pour décrire une usine de très grande envergure dédiée à la production de batteries lithium-ion pour les véhicules électriques (VE) et les systèmes de stockage d’énergie. Le terme « giga » fait référence à la capacité de production de l’usine, qui est mesurée en gigawattheures (GWh) par an. Une gigafactory vise à produire des batteries à grande échelle, ce qui permet de réduire les coûts de production grâce aux économies d’échelle et d’améliorer l’efficacité du processus de fabrication. Les gigafactories jouent un rôle essentiel dans la transition vers les énergies renouvelables et les véhicules électriques en fournissant des batteries abordables et de haute qualité.

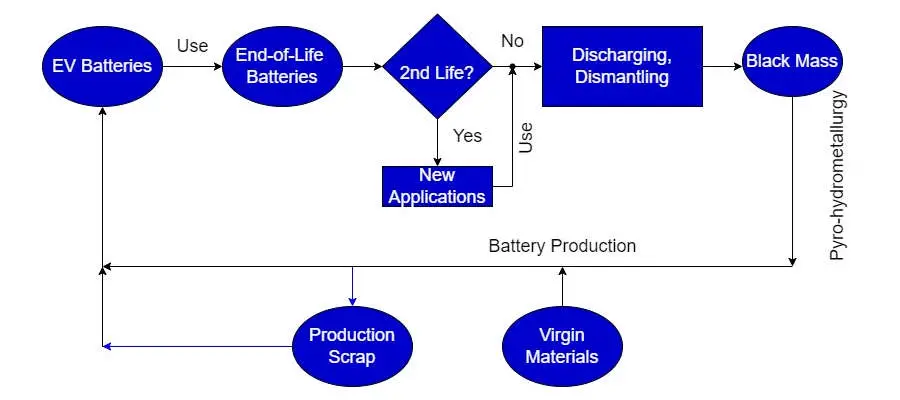

Une utilisation à d’autres fins difficile

Les chercheurs de la NTNU ont également étudié la possibilité de réparer les vieilles batteries au lieu de simplement les recycler, et éventuellement de les utiliser ensuite à d’autres emplois que les voitures.

M. Bandyopadhyay souligne que lorsqu’une batterie n’est plus utilisable pour un véhicule électrique, 80 % de sa charge reste encore disponible. Potentiellement, les batteries pourraient être utilisées dans d’autres domaines, comme l’éclairage public ou divers usages domestiques.

Les deux types de batteries les plus courants sont les batteries NMC, qui contiennent du nickel, du manganèse et du cobalt, et les batteries LFP, qui contiennent du lithium, du fer et du phosphore.

Les batteries LFP ne peuvent généralement pas être utilisées à d’autres destinations. Les batteries NMC posent également des problèmes, car elles doivent de toute façon être recyclées après avoir été utilisées pour autre chose que des voitures. Mais les obstacles techniques ne sont pas le seul problème.

« On peut imaginer de remplacer certaines des cellules défectueuses des batteries devenues inadéquates pour les voitures et d’utiliser ensuite ces batteries à d’autres fins. Mais nous nous heurtons ici à des problèmes d’ordre juridique et à la question de savoir qui porte la responsabilité de la batterie par la suite. La responsabilité incombe-t-elle à l’usine de batteries ou à la personne qui a réparé les cellules ?«

Les méthodes se perfectionnent

« Toutes les batteries Li-ion ont en commun d’utiliser du graphite comme matériau d’anode. Actuellement, ce matériau n’est pas recyclé, mais chez Vianode, nous avons mis au point une méthode permettant de recycler également le graphite« , explique Gunstein Skomedal, chef de produit pour les matériaux de batterie chez Vianode.

« Ce travail est important car il nous permettra de recycler à l’avenir tous les matériaux précieux contenus dans les batteries« , explique M. Skomedal. « Le recyclage des batteries est un domaine complexe. Mais les défis doivent être relevés si nous voulons tirer pleinement parti de la conversion aux voitures électriques.«

NTNU est l’un des partenaires de Vianode qui travaillent sur le recyclage du graphite dans le cadre du projet SUMBAT. Ce travail est soutenu par Innovation Norway, le Conseil norvégien de la recherche et SIVA.