Les chercheurs américains du Département de l’énergie ont mis au point une méthode améliorée pour détecter les défauts dans les pièces métalliques imprimées en 3D, augmentant ainsi la confiance dans ces produits. Cette avancée pourrait avoir des implications majeures pour les industries de l’énergie, de l’aérospatiale, du nucléaire et de la défense.

L’importance de la détection des défauts

La fabrication additive, ou impression 3D, offre la possibilité de créer des pièces hautement spécialisées avec des formes complexes à partir d’une large gamme de matériaux. Cette technologie n’est pas plus largement utilisée car il est difficile de vérifier le produit de manière approfondie et précise. Les méthodes d’inspection conventionnelles peuvent ne pas détecter les défauts profondément incrustés dans les couches d’une pièce imprimée.

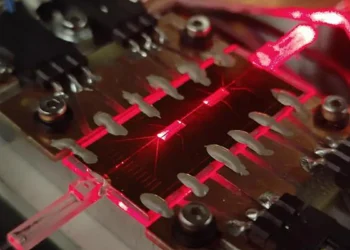

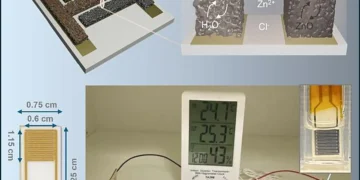

Les chercheurs de l’ORNL ont développé une méthode qui combine l’inspection de la pièce imprimée après sa construction avec les informations collectées par des capteurs pendant le processus d’impression. Les données combinées permettent ensuite à un algorithme d’apprentissage automatique d’identifier les défauts dans le produit.

Une avancée significative

Plus important encore, ce cadre permet aux opérateurs de connaître la probabilité de détection précise des défauts aussi sûrement que les méthodes d’évaluation traditionnelles qui demandent plus de temps et de travail.

« Nous pouvons détecter des défauts de la taille d’environ un demi-millimètre – environ l’épaisseur d’une carte de visite – 90% du temps », a expliqué le chercheur de l’ORNL, Luke Scime. « Nous sommes les premiers à mettre une valeur numérique sur le niveau de confiance possible pour la détection des défauts in situ (en cours de processus) ».

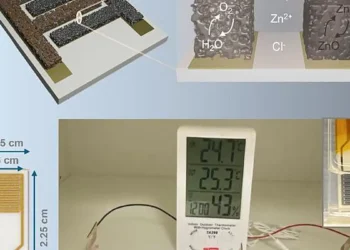

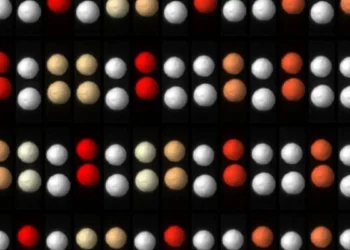

Par extension, cela reflète la confiance dans la sécurité et la fiabilité du produit. La fusion sur lit de poudre par laser, le processus d’impression 3D métallique le plus courant, utilise un laser à haute énergie pour fondre sélectivement la poudre métallique qui a été étalée sur une plaque de construction. Ensuite, la plaque de construction s’abaisse avant que le système n’étale et ne fonde une autre couche, construisant lentement le produit conçu.

En synthèse

Les ingénieurs savent qu’il y aura des défauts dans le matériau. « Pour la fabrication régulière, nous savons ce que sont ces défauts et où et comment les trouver », a déclaré le chercheur de l’ORNL, Zackary Snow. « Les opérateurs connaissent la probabilité qu’ils puissent détecter des défauts d’une certaine taille, ils savent donc à quelle fréquence inspecter pour obtenir un échantillon représentatif ».

L’impression 3D n’a pas bénéficié de la même confiance. « Ne pas avoir un nombre rend difficile la qualification et la certification des pièces », a t-il ajouté. « C’est l’un des plus grands obstacles à la fabrication additive ».

Le cadre d’inspection développé par l’ORNL pourrait aider à élargir les applications de la fabrication additive. « Avec un contrôle de qualité vérifié statistiquement, la fabrication additive pourrait devenir viable pour la production de masse de produits tels que les pièces automobiles », a ajouté le chercheur. Il pourrait également diversifier les types de pièces qui peuvent être imprimées en 3D. La certitude quant à la taille du plus petit défaut détectable permet une plus grande liberté de conception.

Pour une meilleure compréhension

1. Qu’est-ce que la fabrication additive ?

La fabrication additive, également connue sous le nom d’impression 3D, est un processus qui permet de créer des pièces hautement spécialisées avec des formes complexes à partir d’une large gamme de matériaux.

2. Quel est le défi de l’impression 3D ?

Le défi majeur de l’impression 3D est la détection des défauts. Les méthodes d’inspection conventionnelles peuvent ne pas détecter les défauts profondément incrustés dans les couches d’une pièce imprimée.

3. Comment les chercheurs de l’ORNL ont-ils amélioré la détection des défauts ?

Les chercheurs de l’ORNL ont développé une méthode qui combine l’inspection de la pièce imprimée après sa construction avec les informations collectées par des capteurs pendant le processus d’impression. Les données combinées permettent ensuite à un algorithme d’apprentissage automatique d’identifier les défauts dans le produit.

4. Quelle est l’importance de cette avancée ?

Cette avancée permet aux opérateurs de connaître la probabilité de détection précise des défauts aussi sûrement que les méthodes d’évaluation traditionnelles qui demandent plus de temps et de travail. Cela reflète la confiance dans la sécurité et la fiabilité du produit.

5. Quelles sont les implications potentielles de cette avancée ?

Avec un contrôle de qualité vérifié statistiquement, la fabrication additive pourrait devenir viable pour la production de masse de produits tels que les pièces automobiles. Il pourrait également diversifier les types de pièces qui peuvent être imprimées en 3D.

Légende illustration principale : Zackary Snow, chercheur à l’ORNL, compare les données de différents types d’images recueillies pendant et après la fabrication additive de pièces métalliques à l’aide d’une imprimante à lit de poudre comme celle qui se trouve derrière lui. Crédit : Carlos Jones/ORNL, U.S. Dept. of Energy

Article : « Scalable in situ non-destructive evaluation of additively manufactured components using process monitoring, sensor fusion, and machine learning » – DOI: 10.1016/j.addma.2023.103817