La production de ciment, un ingrédient du béton, représente environ 8% des émissions annuelles mondiales de dioxyde de carbone, ce qui en fait une cible importante pour les objectifs de réduction des gaz à effet de serre.

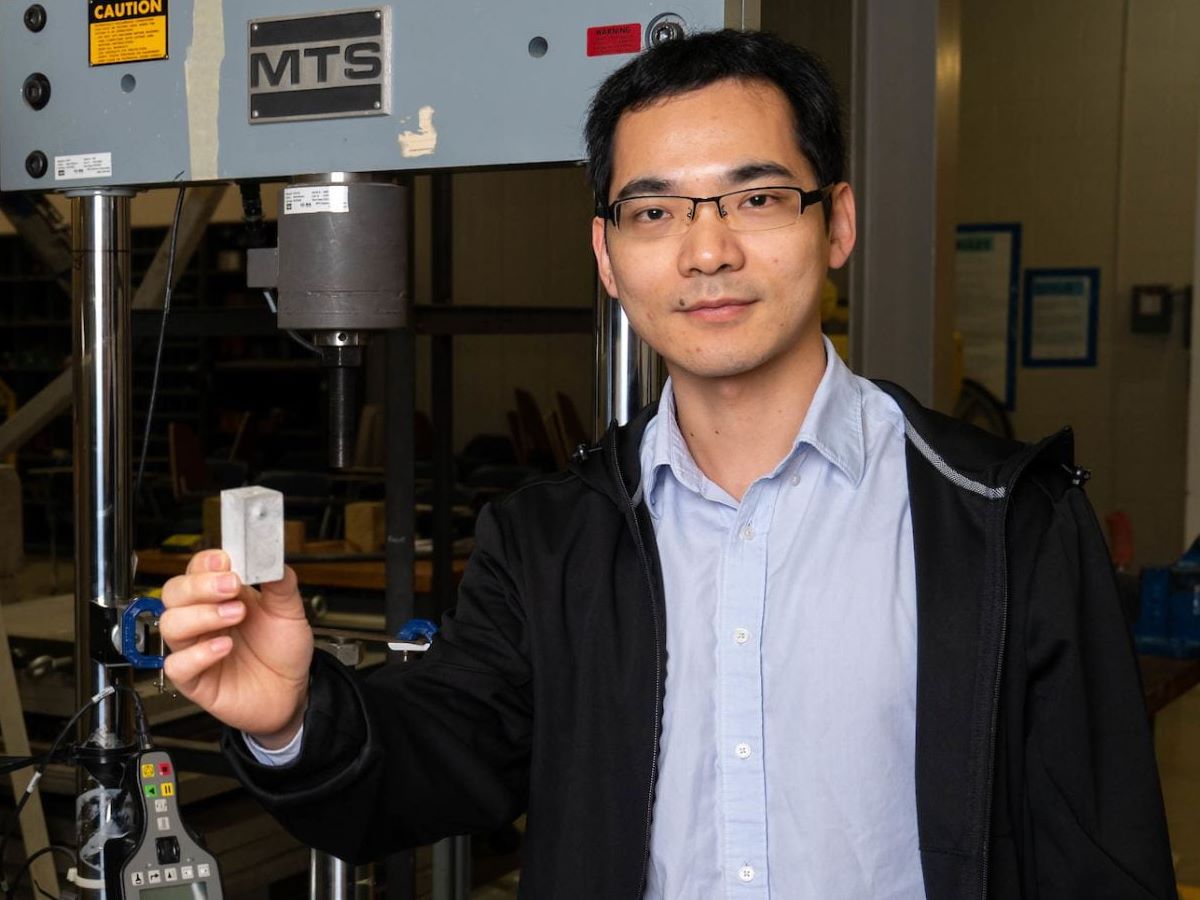

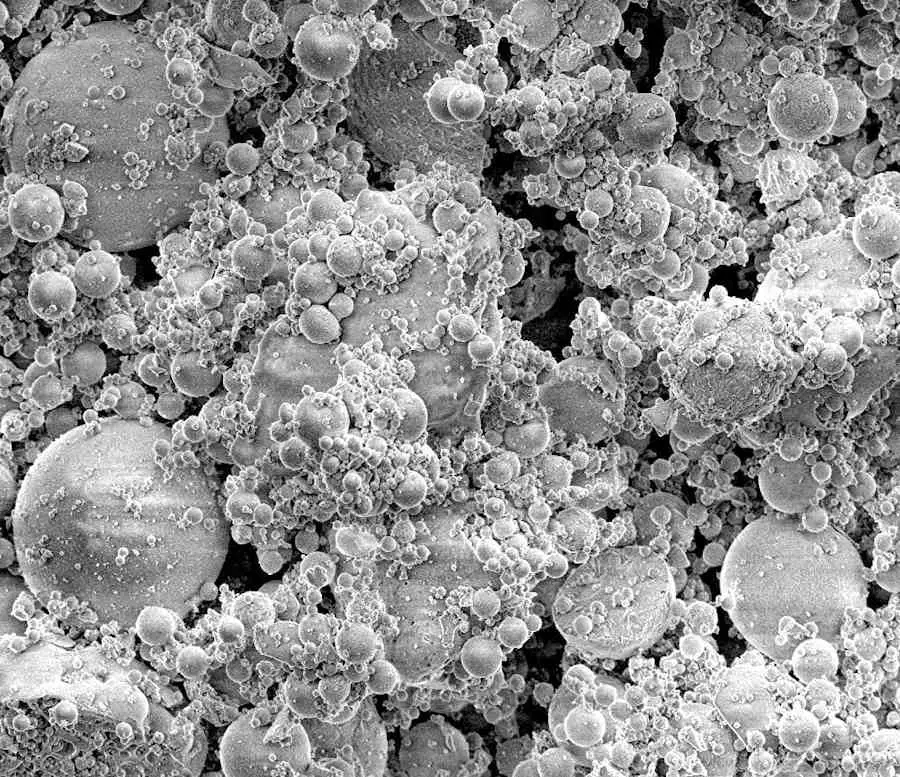

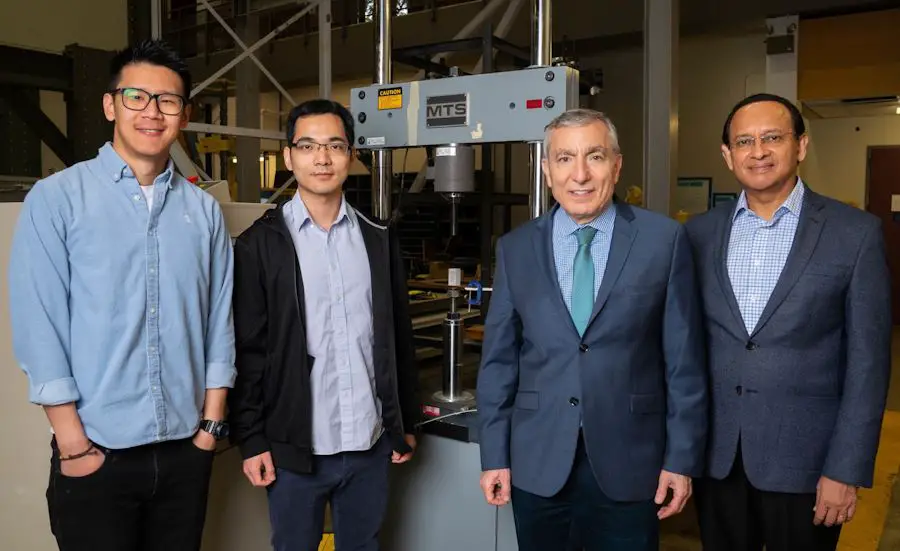

Les chercheurs Wei Meng et Bing Deng, co-auteurs d’une étude, ont travaillé sur un échantillon de ciment fabriqué à partir de cendres volantes de charbon purifiées.

Dans cette optique, le laboratoire du chimiste James Tour a utilisé le chauffage par effet Joule pour éliminer les métaux lourds toxiques des cendres volantes, un sous-produit poudreux des centrales électriques à base de charbon, couramment utilisé dans les mélanges de béton. Utiliser des cendres volantes de charbon purifiées réduit la quantité de ciment nécessaire et améliore la qualité du béton.

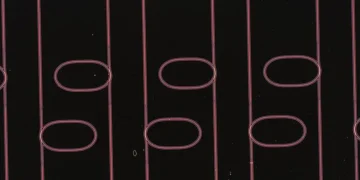

Dans cette étude, remplacer 30% du ciment utilisé pour fabriquer un lot de béton par des cendres volantes de charbon purifiées a amélioré la résistance et l’élasticité du béton de 51% et 28% respectivement, tout en réduisant les émissions de gaz à effet de serre et de métaux lourds de 30% et 41% respectivement, selon le document publié dans la revue Communications Engineering de Nature.

La réduction des émissions de la production de ciment est très importante pour atténuer les émissions mondiales de gaz à effet de serre, » a déclaré l’auteur principal, Bing Deng. L’ingénieur Satish Nagarajaiah a souligné que « la production de ciment est une source significative d’émissions de dioxyde de carbone. Réduire le contenu en ciment du béton aidera à réduire ces émissions.«

« Cependant, les cendres volantes contiennent des métaux lourds, » a indiqué pour sa part James Tour. « Souvent, en voulant résoudre un problème, nous en créons un autre. En essayant de faire quelque chose avec ces déchets, à savoir les cendres volantes de charbon, nous polluons notre environnement car les métaux lourds se déversent. L’eau les transporte dans notre environnement et contamine nos sols le long des routes, etc. »

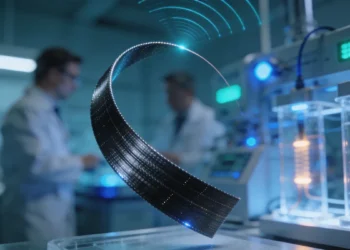

Environ 750 millions de tonnes de cendres volantes de charbon sont produites chaque année dans le monde. Les scientifiques de Rice ont mis au point un processus rapide et sans eau, basé sur le chauffage par effet Joule, qui peut éliminer jusqu’à 90% des métaux lourds qu’elles contiennent, rendant ces cendres plus adaptées à l’infrastructure.

« En gros, nous mélangeons les cendres volantes avec du noir de carbone, car les cendres volantes ne conduisent pas l’électricité, et le noir de carbone rend le mélange conducteur, » a expliqué Deng. Ensuite, nous plaçons le mélange entre deux électrodes de graphite ou de cuivre et utilisons un condensateur pour fournir une courte impulsion de courant à l’échantillon. Cette entrée de courant porte la température de l’échantillon à environ 3 000 degrés Celsius. La haute température fait évaporer les métaux lourds en un courant volatil qui est ensuite capturé. »

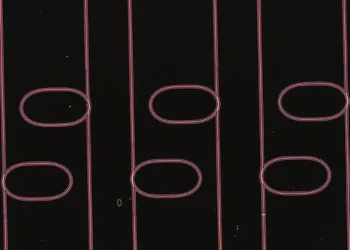

« En utilisant cette méthode, nous pouvons éliminer les métaux lourds des cendres volantes de charbon avec une très grande efficacité, » a-t-il continué. Pour différents métaux lourds comme l’arsenic, le cadmium, le cobalt, le nickel et le plomb, l’efficacité de l’élimination est de 70% à 90% en une seule seconde. C’est un processus de décharge très rapide. »

Le chauffage par effet Joule a montré qu’il fonctionne sur différentes compositions de cendres volantes de charbon résultant de la combustion de charbon extrait de divers endroits géographiques.

« Il existe deux principales classes de cendres volantes avec différentes compositions inorganiques, la Classe C et la Classe F, » a expliqué Deng. « Nous avons découvert que notre méthode fonctionne pour les deux types de cendres volantes de charbon. Elle fonctionne aussi pour d’autres déchets dangereux comme la boue rouge ou les résidus de bauxite. Cela montre que le processus peut devenir une approche généralisée pour la décontamination des déchets solides industriels à grande échelle.«

« Les cendres volantes de charbon purifiées ne sont pas seulement meilleures pour l’environnement, mais elles augmentent également la résistance et la qualité du béton, » a déclaré Wei Meng, associé de recherche postdoctoral en génie civil et environnemental à Rice et co-auteur principal de l’étude. « Nous avons découvert qu’en remplaçant 30% du ciment dans un mélange de béton par les cendres volantes de charbon purifiées, la résistance à la compression et le module d’élasticité du composite augmentaient de façon significative.«

« C’est très significatif pour le génie structural et l’industrie de la construction, car des structures plus résistantes peuvent être construites avec moins de ciment, » a-t-il continué. « C’est pourquoi cette recherche est précieuse pour les ingénieurs civils. »

Le processus du laboratoire Tour permet de collecter les métaux lourds évaporés dans une chambre à vide plutôt que de les libérer dans l’environnement. De plus, l’énergie consommée pendant le processus est relativement faible.

« Nous avons calculé que la consommation d’énergie est d’environ 532 kilowatts par tonne, » a expliqué Meng. « Si nous convertissons cela en prix de l’électricité au Texas, cela revient à environ 21 dollars par tonne. L’analyse du cycle de vie montre que nous pouvons réellement extraire de la valeur de ces matériaux de déchets.«

« C’est une grande victoire pour l’environnement, » a conclu Tour. « Vous réduisez les émissions, et vous ne libérez pas de métaux lourds dans le processus.«

Satish Nagarajaiah, professeur de génie civil et environnemental et de génie mécanique à Rice, et Tour, professeur de chimie T. T. et W. F. Chao et professeur de science des matériaux et de nano-ingénierie à l’école d’ingénierie George R. Brown de Rice, sont les coauteurs de l’étude.

Les autres coauteurs sont Paul Advincula, Weiyin Chen, Robert Carter et Gang Li, anciens élèves de Rice, Lucas Eddy, Kevin Wyss et Yi Cheng, étudiants diplômés, et Mine Ucak-Astarlioglu, chimiste au centre de recherche et de développement du génie de l’armée américaine.