Les poudres métalliques, produites en exploitant des sources d’énergie primaire propres, pourraient constituer une solution de rechange aux combustibles fossiles plus viable à long terme que d’autres substituts dont il a souvent été question, comme l’hydrogène, les biocarburants ou les batteries, selon une étude parue le 15 décembre 2015 dans la revue scientifique Applied Energy.

« Les technologies de production d’électricité propre, reposant principalement sur l’énergie solaire ou éolienne, ont le vent dans les voiles. Or, ce type d’électricité est impossible à utiliser dans de nombreux domaines où le pétrole et le gaz règnent encore, comme le transport et le commerce mondial d’énergie », souligne Jeffrey Bergthorson, professeur à l’Université McGill et auteur principal de cette nouvelle étude.

« Les biocarburants peuvent faire partie de la solution, mais ils ne pourront pas satisfaire à la demande. L’hydrogène nécessite des réservoirs massifs, et c’est sans compter sa nature explosive. Quant aux batteries, elles sont trop encombrantes et n’accumulent pas assez d’énergie pour bon nombre d’usages », ajoute le professeur de génie mécanique et directeur adjoint de l’Institut Trottier de durabilité en génie et en design de l’Université McGill. « L’utilisation de poudres métalliques comme carburant recyclable emmagasinant de l’énergie primaire propre pour un usage ultérieur représente une solution de rechange des plus prometteuses. »

Un concept novateur

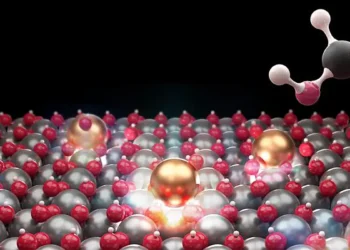

L’article publié dans Applied Energy, cosigné par le professeur Bergthorson, cinq autres chercheurs de l’Université McGill et un scientifique de l’Agence spatiale européenne aux Pays-Bas, jette les bases d’un concept novateur tirant parti de fines particules métalliques ? dont la taille est comparable à celles de la farine ou du sucre en poudre ? pour alimenter des moteurs à combustion externe.

Contrairement aux moteurs à combustion interne des véhicules à essence, les moteurs à combustion externe sont alimentés par une source extérieure de chaleur. Ce type de moteur, une version contemporaine de la locomotive à vapeur alimentée au charbon qui a contribué à la révolution industrielle, sert couramment à produire de l’énergie à partir de sources nucléaires, de charbon ou de biocarburants au sein des centrales électriques.

L’idée de brûler des poudres métalliques ne date pas d’hier, puisque ces dernières sont utilisées depuis plusieurs siècles pour la fabrication de feux d’artifice, par exemple. Depuis la seconde moitié du 20e siècle, on s’en sert également comme agent propulseur dans les fusées porteuses à combustible solide qui servent à lancer les navettes spatiales. Toutefois, au cours des dernières décennies, peu de travaux ont été réalisés sur les propriétés des flammes découlant de leur combustion. En effet, l’utilisation potentielle des poudres métalliques comme combustible recyclable pour de nombreux usages a généralement été négligée par la communauté scientifique.

Recyclable après combustion

L’idée mise de l’avant par l’équipe de chercheurs de l’Université McGill mise sur une caractéristique importante des poudres métalliques. En effet, lorsqu’elles sont brûlées, ces dernières réagissent avec l’air pour produire un oxyde solide non toxique pouvant être recueilli assez facilement, puis recyclé (contrairement au dioxyde de carbone émis dans l’atmosphère par la combustion de pétrole).

Grâce à un brûleur conçu sur mesure, les chercheurs de l’Université McGill ont démontré qu’une flamme peut être stabilisée en un flux de fines particules métalliques en suspension dans l’air. Ces flammes provenant de la combustion de poudres métalliques « ressemblent beaucoup » à celles que l’on produit en brûlant des hydrocarbures, estiment les chercheurs. « On prévoit que les densités d’énergie et de puissance qu’afficheront les éventuels moteurs alimentés par des métaux seront semblables à celles des actuels moteurs alimentés par la combustion interne de combustibles fossiles. Par conséquent, cette technologie sera attrayante pour une société cherchant à réduire son empreinte de carbone. »

Selon les chercheurs, le fer pourrait être le candidat idéal pour une telle utilisation. Les industries métallurgique, chimique et électronique commandent déjà la production de millions de tonnes de poudre de fer chaque année. De plus, les technologies de recyclage du fer sont déjà éprouvées, et de nouvelles techniques peuvent pallier les émissions de dioxyde de carbone associées à la fabrication traditionnelle de fer à partir du charbon.

Prochaine étape : la construction d’un prototype

Même si les expériences réalisées en laboratoire, à McGill comme ailleurs, ont démontré que l’utilisation de carburants métalliques dans les moteurs thermiques est théoriquement possible, personne n’a encore mis l’idée en pratique. Par conséquent, la prochaine étape dans la conversion de ces découvertes en technologie exploitable consistera à « fabriquer un prototype de brûleur et à le fixer à un moteur thermique », déclare le professeur Bergthorson. « L’élaboration d’un procédé de recyclage des métaux qui n’implique aucune émission de CO2 revêt aussi une grande importance. »

Le coauteur de l’article, David Jarvis, responsable de la stratégie et des nouvelles technologies à l’Agence spatiale européenne, ajoute : « Cette technologie nous intéresse au plus haut point puisqu’elle ouvre la porte à de nouveaux systèmes de propulsion dont nous pourrons tirer profit dans l’espace et sur terre. L’abandon des combustibles fossiles dans l’alimentation des automobiles constitue une nette tendance pour l’avenir. Bien qu’elle ne soit pas encore au point ni offerte sur le marché à l’heure actuelle, la combustion de métaux peu coûteux, comme la poudre de fer, représente une solution de rechange avantageuse à l’essence et au diesel. Si nous sommes en mesure de produire, pour la première fois, un moteur alimenté au fer émettant une quantité presque nulle de dioxyde de carbone, nous estimons que cette découverte pourrait ouvrir la voie à d’autres innovations et permettre une réduction des coûts à court terme. »

C’est vrai qu’on peut remplacer l’hydrogène ou le carbone par des métaux pour le stockage chimique de l’énergie. Le fer étant abondant, cela pourait constituer un stockage à grande échelle. Mais quel est le bilan énergétique de ce stockage? Comment fait-on pour refaire du fer à partir de l’oxyde? On peut peut-être penser aussi à l’aluminum, très abondant. Une fois brûlé, on peut refaire de l’aluminium par électrolyse de l’alumine. Mais quel est le rendement de cette réaction?

Matériau réactif pulvérulant = risque explosif Combustion de métal : quid des rejets ? Je doute très fort que le métal soit intégralement brulé et confiné. Attention au risque de pollution aux métaux lourds ! Densité énergétique : certainement bien plus faible que celle du méthane, en kJ/kg de matière brulée Risque d’accumulation des oxydes sur les parois de la chambre de combustion Rendement énergétique (et impact environnemental) de la synthèse des poudres certainement peu favorables Avant de crier victoire, il faudrait au moins s’assurer que ces problématiques sont gérées (convenablement).

Cela me rappelle un prototype vu à un salon des techniques durables. Un sorte de presse qui désagrégeait les sacs en plastique pour en faire du carburant. Les concepteurs n’avaient déjà pas bien saisi que le but du recyclage c’est de réutiliser. Brûler les déchets on sait déjà faire depuis longtemps, quant à récupérer l’énergie, il y a les réseaux de chaleur. Encore une façon de réinventer l’eau tiède.

Je n’y croyais pas à la lecture de l’article. Bruler un métal pour avoir un rendement de chaudière de 35% alors qu’une pile métal/air est au dessus de 70%??? Même en cogénération, passer par du courant est plus souple. On peut aussi récupérer la chaleur de la pile. Zin/air, Aluminium/air jamais entendus parler? Pour le fer, le projet ULCOS (ulcos.org) n’a toujours pas abouti. On n’a pas de solutions industriellement viable pour éviter la réduction de l’oxyde de fer par le carbone (=charbon). Pour l’aluminium, le vieux procédé de Hall et Roult n’a pas d’alternative: on brule une cathode en graphite (= coke de pétrole) Pour le zinc, c’est différent, ça se reforme via électrolyse ou en four solaire. Mais dans une pile pas dans une chaudière!

La combustion de 1 g d’aluminium libère 61,9 kilojoules. Celle de 1 g de fer libère 14,7 kilojoules. La combustion de 1 g de méthane libère 59,5 kilojoules et celle de 1 g d’hydrogène 241,8 kilojoules. Sauf erreur de calcul de ma part. Donc, oui, l’idée de remplacer le gaz par de la poudre d’aluminium est intéressante. (pas le fer). La manipulation de poudre d’alu présente des dangers maitrisables comparables à celle du gaz. On peut donc imaginer des moteurs thermiques alimentés avec de la poudre d’alu (çà coule à peu prèe comme un liquide). Mais il faudra (détail) des réservoir plus grands, et un réservoir récupérateur de l’alumine produite par la combustion de l’aluminium. On peut espérer des rendements analogues à ceux des moteurs actuels (théoriquement) mais pas de rejet du tout. Et un recyclage de l’alumine avec un rendement de recyclage de l’ordre de 40 %. NB : la pile aluminium / air n’est pas rechargeable ce qui apparaît être un inconvénient (obligation de remplacer l’anode en alu). Mais je ne suis pas spécialiste des piles.

De mémoire, les poudres utilisées pour les fusées, missiles ou booster de fusée spatiale brulent souvent de l’aluminium