L’industrie manufacturière traverse une période de transformation, où les méthodes de production traditionnelles rencontrent des limites significatives. La quête d’une plus grande flexibilité et d’une meilleure performance pousse à explorer des alternatives innovantes. Une étude récente met en lumière comment l’impression 3D pourrait répondre à ces exigences, en se concentrant sur la fabrication de lentilles de phares.

Les méthodes de fabrication traditionnelles sont souvent caractérisées par des coûts élevés, des délais de livraison longs et un rendement faible. Selon Chia-Hung Yeh, chef de l’équipe de recherche à l’Université Tunghai à Taïwan, «les méthodes de fabrication traditionnelles s’accompagnent de limitations telles que des coûts élevés, des délais de livraison longs et un faible rendement.»

Cette recherche utilise une lentille de phare comme étude de cas pour examiner le potentiel de l’impression 3D en tant qu’alternative aux méthodes traditionnelles, visant à créer un processus de vérification des produits plus rapide pour l’industrie.

Comparaison des méthodes de fabrication

Les chercheurs ont comparé l’impression 3D avec les approches traditionnelles de fabrication comme le contrôle numérique par ordinateur (CNC) et l’ingénierie inverse pour la production de lentilles de phares. Ils ont constaté que l’impression 3D non seulement atteignait une précision exceptionnelle et une qualité de surface, mais surpassait également les méthodes traditionnelles en termes d’efficacité de production et de rentabilité.

Wei-Min Chen, candidat au doctorat ayant aidé à diriger la recherche avec Chia-Hung Yeh, a précisé : «La technologie d’impression 3D offre un potentiel significatif pour la production de composants optiques en permettant le prototypage rapide des designs de produits, permettant aux designers et ingénieurs de valider rapidement les aspects esthétiques, structurels et fonctionnels de leurs créations.»

De plus, cela rend possible de donner vie à des designs complexes et innovants, raccourcissant le cycle de développement pour les nouveaux modèles de véhicules et augmentant la compétitivité globale sur le marché.

Répondre aux besoins actuels de la fabrication

Avec l’évolution de l’industrie du plastique optique, le marché a progressivement mis l’accent sur l’offre de produits diversifiés et la satisfaction de besoins personnalisés. Le modèle traditionnel de production de masse, qui se concentre sur la qualité constante, a été remplacé par une tendance vers des lots plus petits et des solutions plus personnalisées. Le coût élevé des moules pour lentilles traditionnelles oblige les fabricants à évaluer soigneusement les risques financiers et les avantages avant de s’engager dans la production, entraînant des processus de prise de décision plus longs.

Chia-Hung Yeh a également noté : «En outre, avec la complexité croissante des designs de produits, la conception et la fabrication des moules deviennent également plus complexes, ce qui ralentit les vitesses de production.» Pour rester compétitif dans un marché en rapide mutation, les capacités de conception de fabrication doivent répondre rapidement à ces exigences.

L’évaluation des résultats de fabrication

Les chercheurs ont évalué les résultats de fabrication en mesurant des propriétés clés de la lentille de phare, incluant la transmittance de la lumière, le profil de surface, le rayon de courbure, le diamètre, la hauteur et la rugosité de surface. La lentille imprimée en 3D a démontré une erreur minimale de rayon de courbure, une rugosité de surface exceptionnelle, et une transmittance de 93%. Cela était comparable à la transmittance de l’échantillon usiné par CNC (94%) et des deux types de lentilles obtenues par ingénierie inverse (91% et 94%), tout en dépassant la transmittance de 90% d’une lentille en polycarbonate disponible dans le commerce.

Pour les tests, les chercheurs ont pu produire 14 lentilles de phares en un seul cycle d’impression de 8 heures, avec un coût de matériel résineux d’environ 30 $ USD. Cela montre que l’impression 3D n’est pas seulement efficace pour fabriquer des prototypes uniques, mais convient également pour améliorer l’efficacité opérationnelle et raccourcir les temps de production pour la fabrication de petits lots avec une grande variété.

«L’impression 3D offre des avantages clés, tels que la consolidation de plusieurs composants en une seule structure, la réduction des coûts de fabrication et la simplification de l’assemblage.» a conclu Chia-Hung Yeh. Globalement, l’impression 3D dans les applications optiques améliore la flexibilité de conception, l’efficacité des coûts et la durabilité, la positionnant comme une force de transformation dans l’industrie à mesure que la technologie continue d’évoluer.

Bien que cette étude ait examiné divers processus de fabrication pour les lentilles de phares, des recherches supplémentaires sont nécessaires pour évaluer la performance des lentilles dans des conditions réelles. Les chercheurs prévoient d’investiguer des configurations spécifiques des modules de phares et d’évaluer des facteurs internes, tels que la température de montage, l’environnement de fonctionnement et le design structurel, pour garantir que les découvertes puissent être efficacement traduites en applications pratiques.

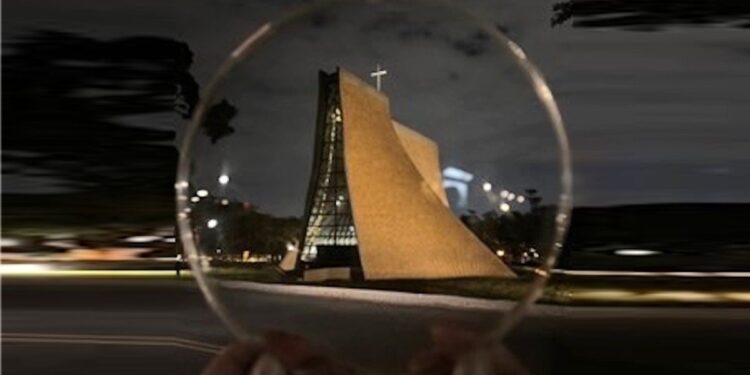

Légende illustration : Une nouvelle étude a démontré les avantages de l’impression 3D pour la fabrication, en prenant l’exemple d’une lentille de phare. L’impression 3D a permis d’obtenir une précision et une qualité de surface exceptionnelles, tout en surpassant les méthodes traditionnelles en termes d’efficacité de production et de rentabilité. L’image montre la chapelle commémorative Luce à Taichung, à Taïwan, vue à travers l’une des lentilles de phare imprimées en 3D. Crédit : Chia-Hung Yeh, Université de Tunghai

Article : C.-H. Yeh, H.-Y. Lin, “Using 3D Printing Technology to Replace the Manufacturing Process of Headlight Lens,” Applied Optics, 64, 488-497 (2025). DOI: 10.1364/AO.539164

Source : Université Tunghai