Dans le cadre d’une initiative visant à transformer la manière dont les infrastructures nucléaires sont construites, le centre de démonstration industrielle (MDF) du département américain de l’Énergie, situé au laboratoire national d’Oak Ridge, en partenariat avec Kairos Power et Barnard Construction, a développé et validé avec succès des moules en composite polymère imprimés en 3D à grande échelle pour le coulage de structures en béton complexes et de haute précision, dont la fabrication serait techniquement difficile et coûteuse à réaliser avec les méthodes conventionnelles. Ces moules en béton sont utilisés sur le campus de Kairos Power à Oak Ridge, où le réacteur de démonstration à faible puissance Hermes est actuellement en construction, une étape importante pour l’avenir de l’énergie nucléaire américaine.

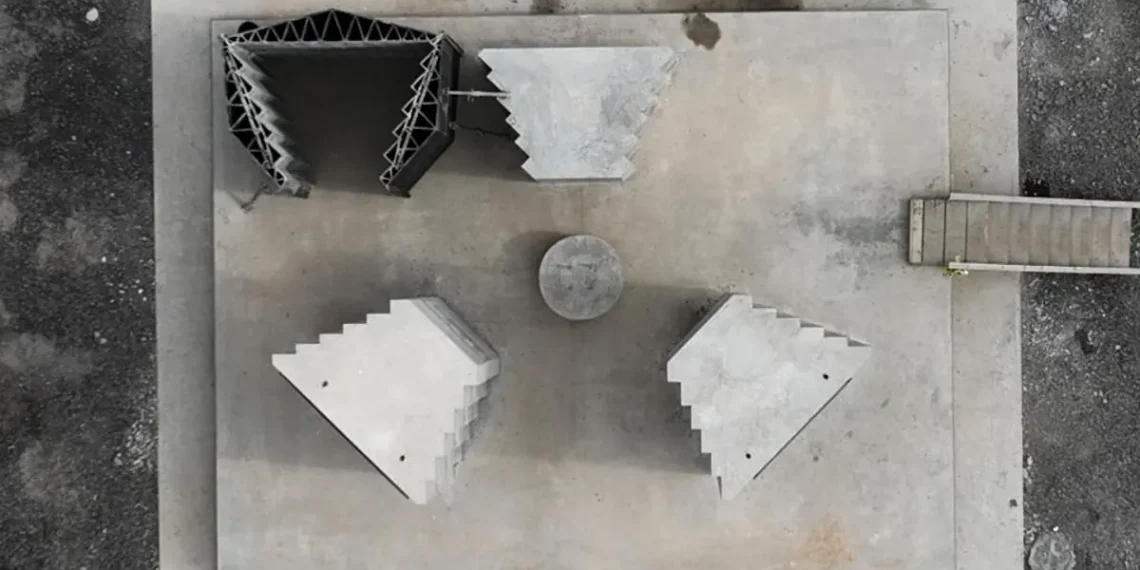

Les moules imprimés en 3D pour la démonstration du blindage Janus sont les précurseurs de ceux que Kairos Power et Barnard utiliseront pour construire certaines parties de l’installation du réacteur Hermes. Chaque section mesure environ 3 mètres sur 3 mètres et est empilée sur trois niveaux pour former une colonne.

Une partie du moule de la colonne a été exposée lors de l’atelier sur les opportunités nucléaires (NOW) organisé par l’East Tennessee Economic Council les 22 et 23 juillet au Knoxville Convention Center.

Permettant des conceptions structurelles innovantes, l’utilisation de moules imprimés en 3D constitue une avancée majeure dans la construction d’infrastructures, que Kairos Power entend exploiter à plus grande échelle pour ses futures centrales commerciales. Les moules composites réduisent considérablement les délais de production, permettant la construction « coulée sur place » de composants structurels complexes aux géométries uniques en quelques jours plutôt qu’en plusieurs semaines. Par rapport aux méthodes traditionnelles qui reposent sur des moules en acier ou en bois pouvant être coûteux, imprécis et longs à construire, cette évolution marque une avancée significative dans les méthodes de construction nucléaire.

« À l’ORNL, nous montrons que l’avenir de la construction nucléaire ne doit pas nécessairement ressembler au passé », a déclaré Ryan Dehoff, directeur du centre de démonstration de fabrication. « Nous combinons les capacités des laboratoires nationaux avec l’héritage de MDF, qui consiste à prendre des risques ambitieux, des paris audacieux qui transforment des idées audacieuses en solutions pratiques, afin d’accélérer le développement de la nouvelle énergie nucléaire commerciale. »

Au cours de la dernière décennie, le MDF a mené des initiatives majeures et inédites, allant de l’impression 3D de voitures et de maisons à la création d’outils numériques permettant de qualifier des pièces en temps réel. Ces projets ambitieux ont contribué à redéfinir les possibilités dans le domaine de la fabrication, et ils sont désormais appliqués aux défis de la modernisation de l’énergie nucléaire.

« Nous entretenons des relations avec le MDF depuis la création de Kairos Power », a ajouté Edward Blandford, cofondateur et directeur technique de Kairos Power. « Ils agissent rapidement, font preuve de créativité et ont démontré qu’ils pouvaient obtenir des résultats transformateurs là où la fabrication conventionnelle échouerait. »

M. Blandford explique que, alors qu’elle explorait les options pour les systèmes de béton préfabriqué, Kairos Power a reçu la recommandation d’un partenaire commercial de contacter MDF. « Il est rare que l’industrie nous conseille d’appeler le laboratoire national, car ils agissent rapidement. »

L’approche collaborative de MDF soutient l’objectif de Kairos Power d’utiliser des cycles d’apprentissage rapides pour accélérer le déploiement technologique.

« Ce projet s’inscrit parfaitement dans notre approche de développement itératif », a indiqué M. Blandford. « En construisant et en testant d’abord les moules pour les colonnes, nous sommes en mesure d’affiner nos méthodes, de nous engager tôt auprès des régulateurs et de réduire les risques avant de passer à l’échelle supérieure pour Hermes et les futures centrales. Cela a été un élément central de notre stratégie depuis le premier jour. »

La colonne Janus de Kairos Power illustre un élément de la conception novatrice de l’entreprise pour le bouclier biologique Hermes, une structure en béton épais construite autour d’un réacteur nucléaire qui absorbe les radiations pendant le fonctionnement, protégeant ainsi les travailleurs.

Le projet a été soutenu par plusieurs partenaires industriels, notamment Airtech, TruDesign, Additive Engineering Solutions et Haddy, qui ont collectivement mis en place une nouvelle chaîne d’approvisionnement pour les infrastructures nucléaires grâce à la fabrication additive. Barnard a joué un rôle clé en mettant en œuvre et en adaptant le coffrage imprimé en 3D, en fournissant des commentaires en temps réel et en intégrant des modifications de conception à la volée afin d’améliorer la constructibilité et de permettre un déploiement rapide. M. Dehoff a déclaré que le succès du projet était le fruit de la communication entre les partenaires. « C’est un exemple concret de l’innovation des laboratoires nationaux en action », a-t-il dit.

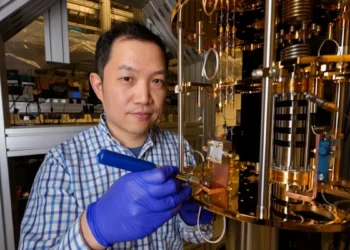

Les moules devaient résister à la pression énorme exercée par le béton lourd qu’ils étaient censés façonner. Ahmed (Arabi) Hassen, chef du groupe Innovation en composites à l’ORNL, a déclaré que le défi ne résidait pas seulement dans la précision géométrique : les moules devaient également conserver leur intégrité structurelle sous une contrainte élevée. Cela exigeait à la fois une résilience mécanique et des stratégies de conception et d’impression innovantes, repoussant les limites de ce que la fabrication additive peut accomplir pour les applications structurelles.

Ce projet illustre comment la fabrication avancée est utilisée pour moderniser l’un des secteurs de la construction les plus traditionnels des infrastructures américaines. « Nous tirons le meilleur parti de la fabrication additive (modularité, flexibilité, itération rapide) et l’appliquons à l’énergie nucléaire », a-t-il ajouté. « Ce projet montre que nous pouvons dépasser les anciennes méthodes grâce à de nouvelles technologies qui réduisent les obstacles, diminuent les risques et accélèrent les délais de construction. »

La collaboration avec Kairos Power a été rendue possible grâce à une initiative pluriannuelle plus large appelée SM2ART Moonshot Project, dirigée par le MDF et l’université du Maine et financée par le bureau des technologies avancées des matériaux et de la fabrication du DOE. Le projet tire parti de la combinaison unique de l’ORNL, qui allie une expertise de classe mondiale en science des matériaux, des ressources en supercalcul et en intelligence artificielle, et des capacités de fabrication additive grand format. L’université du Maine apporte des atouts complémentaires dans les domaines de l’impression 3D à grande échelle, du développement d’infrastructures structurelles et des plateformes de fabrication numérique. En collaboration avec Kairos Power, les partenaires visent à réduire les risques et à moderniser la construction nucléaire grâce à des solutions rapides, flexibles et rentables.

Ce projet revêt une importance nationale. La région de Knoxville-Oak Ridge est le plus grand pôle mondial d’entreprises spécialisées dans le nucléaire, et Hermes est le premier réacteur avancé à avoir obtenu un permis de construction de la Commission de réglementation nucléaire des États-Unis. Il jette les bases des futures centrales commerciales de Kairos Power et d’une nouvelle génération de réacteurs qui joueront un rôle central dans la satisfaction de la demande énergétique croissante des États-Unis au cours des prochaines décennies.

Au cours des 18 prochains mois, le projet SM2ART Moonshot continuera à soutenir les initiatives de construction de Kairos Power, en s’étendant à la production à grande échelle de moules pour le blindage contre les rayonnements et les enceintes des bâtiments réacteurs, et en intégrant des techniques de fabrication intelligentes, des jumeaux numériques et un contrôle qualité basé sur les données. Les partenaires ont pour objectif d’utiliser des matières premières biocomposites imprimables dérivées de résidus de bois, avec pour objectif une réduction de 75 % du coût des matériaux grâce à l’utilisation de produits forestiers nationaux.

En démontrant que la construction nucléaire peut adopter des pratiques de fabrication — de la flexibilité de la conception au déploiement rapide —, le projet offre une vision convaincante pour réduire le coût et le calendrier des futurs réacteurs.

Source : ORNL

Fiche synthèse

Comment la fabrication additive transforme la construction des infrastructures nucléaires : le cas Kairos Power – ORNL

À qui s’adresse cette solution innovante et pourquoi l’utiliser ?

Ce contenu s’adresse aux professionnels de l’énergie nucléaire, ingénieurs civils, architectes, décideurs politiques, et toute personne intéressée par l’innovation dans la construction d’infrastructures stratégiques. Vous cherchez :

- Comment moderniser la construction de réacteurs nucléaires ?

- Quelles sont les dernières avancées en impression 3D pour le bâtiment ?

- Quels sont les cas d’usage concrets de la fabrication additive dans l’industrie lourde ?

- Comment réduire les délais, les coûts et les risques dans les projets nucléaires ?

Résumé des avancées majeures

Le département américain de l’Énergie (DOE), via son Manufacturing Demonstration Facility (MDF) au laboratoire national d’Oak Ridge (ORNL), en partenariat avec Kairos Power et Barnard Construction, a :

- Développé, validé et utilisé des moules en composite polymère imprimés en 3D à grande échelle pour couler des structures en béton complexes et précises.

- Permis la construction rapide et économique de l’enceinte de bouclier biologique pour le réacteur de démonstration Hermes (basé à Oak Ridge, Tennessee).

- Réduit drastiquement le temps et le coût traditionnellement associés aux coffrages métalliques ou bois pour infrastructures nucléaires.

Réponses aux questions fréquentes sur le sujet

Quels sont les avantages des moules polymères imprimés en 3D pour la construction nucléaire ?

- Flexibilité de design : permet des géométries complexes et innovantes impossibles ou trop coûteuses avec des moules traditionnels.

- **Production rapide (« coulé sur place ») **: des composants complexes produits en quelques jours au lieu de semaines voire de mois.

- Précision accrue : tolérances dimensionnelles respectées, qualité structurelle garantie.

- Réduction des coûts : jusqu’à 75 % d’économie en s’orientant vers des biocomposites issus de produits forestiers.

- Adaptation en temps réel : modifications de conception et itérations possibles sur la base des retours « terrain ».

Exemples :

- Les sections de moule pour la démonstration Janus mesurent environ 3 × 3 mètres, empilées sur trois niveaux pour former une colonne blindée.

- Ce prototype a été exposé au Nuclear Opportunities Workshop (Knoxville, juillet 2024), soulignant le leadership d’ORNL et de Kairos Power.

Bénéfices pour l’industrie et cas d’usage

Pour les opérateurs de centrales nucléaires et constructeurs d’infrastructures sûres :

- Déploiement plus rapide de nouveaux réacteurs avancés comme Hermes, le premier à obtenir une autorisation de la NRC américaine pour la nouvelle génération de réacteurs.

- Chaîne logistique modernisée grâce à la fabrication additive : acteurs majeurs comme Airtech, TruDesign, Additive Engineering Solutions et Haddy ont contribué à créer une supply chain innovante dédiée à ce secteur.

- Réduction des risques réglementaires : la fabrication itérative permet l’engagement précoce avec les régulateurs et la validation progressive des méthodes.

Pour les ingénieurs :

- Capacité à relever les défis techniques : les moules résistent à des pressions extrêmes, grâce à des améliorations en matériaux composites et en design structurel, validées par Ahmed Hassen (ORNL).

En quoi Kairos Power et ses partenaires se distinguent-ils ?

- Approche collaborative unique : « Notre alliance avec Kairos Power montre que la construction nucléaire peut dépasser les méthodes du passé », souligne Ryan Dehoff (Directeur du MDF-ORNL).

- Culture du « moonshot project » (SM2ART, avec l’université du Maine, financée DOE) : allie modélisation avancée, IA appliquée, supercalcul, et impression 3D à grande échelle.

- Réutilisabilité, modularité, flexibilité : le projet vise la généralisation de l’usage de biocomposites imprimables pour toutes les structures radio-protégées et enveloppes des réacteurs.

- Objectif national stratégique : catalyser la production de centrales nucléaires commerciales abordables et répondre à la demande énergétique à long terme.

Points clés, données et perspectives

- Réduction du cycle de production : de plusieurs semaines à quelques jours pour des éléments structurels nucléaires sur-mesure.

- Prototype Hermes : jetant les bases pour une flotte de mini-réacteurs avancés en réponse aux besoins croissants des États-Unis.

- Vers un nucléaire plus vert : objectif de 75 % de réduction de coûts via les matières premières biosourcées.

Ce que cette innovation change pour vous

La combinaison impression 3D grand format + expertise nucléaire :

- Rend la construction nucléaire plus rapide, moins chère, plus flexible et plus sûre

- Permet d’envisager la standardisation et la reproductibilité à grande échelle des futures centrales

- Ouvre la voie à des solutions énergétiques propres, adaptables et réplicables pour faire face aux défis du XXIᵉ siècle

Pour aller plus loin :

Cet article met en lumière comment la fabrication additive, l’impression 3D et la collaboration public-privé propulsent la construction nucléaire dans une nouvelle ère, offrant des solutions tangibles pour bâtir plus vite, moins cher et plus intelligemment.