La recherche en matière de fabrication additive s’est récemment illustrée par une réalisation notable au sein du Laboratoire américain de l’ORNL. L’institution a non seulement conçu et imprimé, mais également testé avec succès une capsule spécimen pour leur réacteur à haut flux d’isotopes (HFIR). Cette avancée soulève des questions sur l’avenir de la fabrication dans des environnements aussi rigoureux que celui des réacteurs nucléaires. Comment la technologie de l’impression 3D pourrait-elle modifier les pratiques établies dans les industries à haute régulation et quelles sont les implications pour la sécurité et l’efficacité?

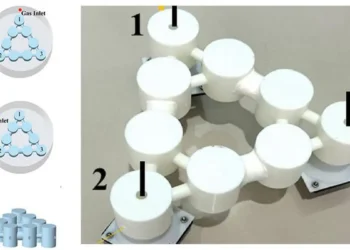

Le Oak Ridge National Laboratory a conçu, imprimé et testé une capsule spécimen pour utilisation dans leur High Flux Isotope Reactor (HFIR). La capsule, fabriquée grâce à la technologie de l’impression 3D, a été assemblée, chargée et scellée avant d’être introduite dans le réacteur pour près d’un mois. Les conditions de haute flux de neutrons du réacteur ont été endurées avec succès par la capsule, démontrant ainsi la robustesse de la fabrication additive dans des environnements extrêmes.

L’importance de la Fabrication Additive

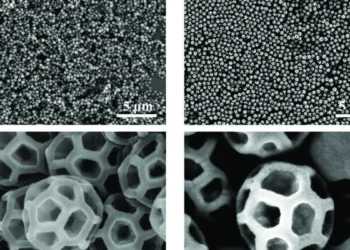

La fabrication additive permet la création, la personnalisation et la qualification de formes complexes de manière plus rapide et à moindre coût que les méthodes de fabrication traditionnelles. Les capsules spécimens, souvent appelées «capsules de lapin», jouent un rôle essentiel dans la recherche sur les combustibles nucléaires et les matériaux, en servant de contenants pour des expériences exposées à l’irradiation dans un réacteur d’essai. ORNL a utilisé une imprimante à lit de poudre laser pour produire cette capsule en acier inoxydable, illustrant la capacité de cette technologie à répondre aux exigences strictes des applications nucléaires.

Richard Howard, chef du groupe d’ingénierie de l’irradiation à ORNL, a précisé : « Cette étape représente un progrès significatif vers la démonstration que la fabrication additive peut être employée pour développer et qualifier des composants spécialisés qui ne peuvent pas être usinés de manière conventionnelle. »

« Alors que nous démontrons la fiabilité de ces composants imprimés, nous envisageons un avenir où la fabrication additive pourrait devenir une pratique standard pour la production d’autres pièces essentielles de réacteur » a ajouté de son côté, Ryan Dehoff, directeur du Manufacturing Demonstration Facility.

L’Évaluation post-irradiation

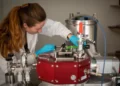

Une évaluation post-irradiation de la capsule de lapin fabriquée additivement sera menée cet hiver par ORNL. Ce test est considéré comme un précurseur pour l’adoption de composants fabriqués de manière additive dans des applications critiques pour la sécurité, non seulement dans le secteur de l’énergie nucléaire, mais aussi dans d’autres industries hautement régulées avec des normes rigoureuses en matière de composition des matériaux, de conception et de qualification.

L’équipe de recherche qui a créé la capsule de lapin imprimée en 3D prévoit d’utiliser la flexibilité géométrique que permet la fabrication additive pour développer des designs encore plus complexes avec des caractéristiques uniques, difficiles à fabriquer de manière conventionnelle. Ce travail a été soutenu par le programme des Technologies de Fabrication et de Matériaux Avancés du Département de l’Énergie des États-Unis, qui vise à accélérer la commercialisation de nouvelles technologies et matériaux à travers la démonstration et le déploiement.

Légende illustration : Oak Ridge National Laboratory

Source: ORNL