L’hydrogène vert, dont la production ne nécessite pas l’utilisation de combustibles fossiles ni l’émission de dioxyde de carbone, a pris de l’importance ces dernières années dans le cadre des efforts pour réaliser une économie décarbonée. En raison du coût de production élevé des dispositifs d’électrolyse de l’eau qui produisent de l’hydrogène vert, la rentabilité économique de l’hydrogène vert n’est pas par contre très élevée.

Néanmoins, le développement d’une technologie qui réduit drastiquement la quantité de métaux rares tels que l’iridium et le platine utilisés dans les dispositifs d’électrolyse de l’eau à membrane électrolytique polymère ouvre la voie à une réduction des coûts de production.

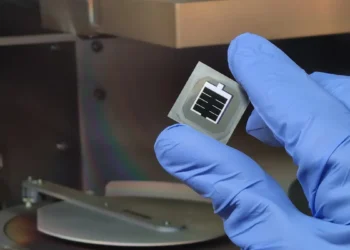

Une équipe de recherche dirigée par le Dr Hyun S. Park et Sung Jong Yoo du Centre de Recherche sur l’Hydrogène et les Piles à Combustible à l’Institut des Sciences et de la Technologie de Corée (KIST) a annoncé avoir développé une technologie pouvant réduire significativement la quantité de platine et d’iridium, des métaux précieux utilisés dans la couche de protection de l’électrode des dispositifs d’électrolyse de l’eau à membrane électrolytique polymère, tout en garantissant une performance et une durabilité équivalentes à celles des dispositifs existants.

Contrairement aux études précédentes qui se concentraient sur la réduction de la quantité de catalyseur à l’iridium tout en conservant la structure qui utilise une grande quantité de platine et d’or comme couche de protection de l’électrode, les chercheurs ont remplacé le métal précieux dans la couche de protection de l’électrode par du nitride de fer à grande surface, et ont uniformément revêtu une petite quantité de catalyseur à l’iridium dessus, augmentant considérablement l’efficacité économique du dispositif d’électrolyse.

Le dispositif d’électrolyse de l’eau à membrane électrolytique polymère est un dispositif qui produit de l’hydrogène et de l’oxygène de haute pureté en décomposant l’eau à l’aide d’électricité fournie par des énergies renouvelables telles que l’énergie solaire. Il joue un rôle dans la fourniture d’hydrogène à diverses industries telles que la sidérurgie et la chimie. En outre, il est avantageux pour la conversion d’énergie de stocker l’énergie renouvelable sous forme d’énergie hydrogène, donc augmenter la rentabilité économique de ce dispositif reste très important pour la diffusion d’une économie à base d’hydrogène vert.

Dans un dispositif d’électrolyse classique, deux électrodes produisent de l’hydrogène et de l’oxygène. Pour l’électrode génératrice d’oxygène, qui fonctionne dans un environnement très corrosif, l’or ou le platine est recouvert à la surface de l’électrode à raison de 1 mg/cm2 comme couche protectrice pour garantir la durabilité et l’efficacité de la production, et 1 à 2 mg/cm2 de catalyseur à base d’iridium sont recouverts par-dessus. Les métaux précieux utilisés dans ces dispositifs d’électrolyse ont des réserves et une production très faibles, ce qui constitue un obstacle majeur à l’adoption généralisée des dispositifs de production d’hydrogène vert.

Pour améliorer la rentabilité de l’électrolyse de l’eau, l’équipe a remplacé les métaux rares que sont l’or et le platine, utilisés comme couche protectrice pour l’électrode à oxygène dans les dispositifs de production d’hydrogène à membrane électrolyte polymère, par du nitrure de fer (Fe2N) peu coûteux. Pour ce faire, l’équipe a mis au point un procédé composite qui consiste d’abord à recouvrir uniformément l’électrode d’oxyde de fer, qui a une faible conductivité électrique, puis à convertir l’oxyde de fer en nitrure de fer afin d’augmenter sa conductivité.

L’équipe a également mis au point un procédé qui recouvre uniformément un catalyseur à l’iridium d’une épaisseur d’environ 25 nanomètres (nm) sur la couche protectrice de nitrure de fer, réduisant la quantité de catalyseur à l’iridium à moins de 0,1 mg/cm2, ce qui permet d’obtenir une électrode dont l’efficacité de production d’hydrogène et la durabilité sont élevées.

L’électrode développée remplace l’or ou le platine utilisé comme couche protectrice pour l’électrode génératrice d’oxygène par des nitrures de métaux non précieux tout en maintenant des performances similaires à celles des unités d’électrolyse commerciales existantes, et réduit la quantité de catalyseur à l’iridium à 10 % du niveau existant. En outre, l’unité d’électrolyse équipée des nouveaux composants a fonctionné pendant plus de 100 heures afin de vérifier sa stabilité initiale.

« La réduction de la quantité de catalyseur à l’iridium et le développement de matériaux alternatifs pour la couche de protection en platine sont essentiels pour l’utilisation économique et généralisée des dispositifs de production d’hydrogène vert à membrane électrolytique polymère, et l’utilisation de nitride de fer bon marché à la place du platine est d’une grande importance, » a déclaré le Dr Hyun S. Park du KIST. « Après avoir observé davantage la performance et la durabilité de l’électrode, nous l’appliquerons à des dispositifs commerciaux dans un proche avenir.«

La recherche a été soutenue par le ministère du commerce, de l’industrie et de l’énergie (ministre Lee, Chang-Yang) et les projets majeurs du KIST, et les résultats ont été publiés en ligne dans le dernier numéro de la revue scientifique internationale Applied Catalysis B:Environmental (IF : 24.319, top 0.926% dans JCR).

Le KIST a été créé en 1966 en tant que premier institut de recherche financé par le gouvernement en Corée. Aujourd’hui, le KIST s’efforce de relever les défis nationaux et sociaux et de créer des moteurs de croissance grâce à une recherche de pointe et innovante.