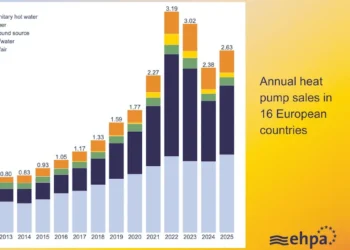

La demande en métaux augmentera considérablement dans les années à venir, principalement parce que la transformation écologique de l’économie n’est possible que par l’électrification des processus industriels, des transports et de la production de chaleur. D’ici 2050, environ 60 millions de tonnes de cuivre seront nécessaires pour les moteurs électriques et l’extension du réseau électrique. De plus, selon l’évolution de la technologie des batteries, 10 millions de tonnes de nickel supplémentaires et 1,4 million de tonnes de cobalt pourraient également être requises.

La demande en cuivre et en nickel doublerait donc plus que d’ici le milieu du siècle, tandis que la demande en cobalt pourrait être multipliée par cinq. L’extraction des métaux a toujours un impact négatif sur l’environnement. De vastes zones forestières sont régulièrement défrichées pour l’extraction du nickel et du cobalt. Et l’exploitation du cobalt en particulier se déroule souvent dans des conditions sociales très discutables : selon l’UNICEF, des enfants sont souvent envoyés travailler dans les mines. Les minerais trouvés sur terre ne contiennent également qu’une très faible proportion des métaux recherchés. Pour chaque tonne de cuivre extraite des gisements terrestres, environ 200 tonnes de déchets sont produites, et, au total, la production annuelle de cuivre, de nickel et de cobalt génère entre 4 et 5 milliards de tonnes de roches et de scories inutilisables.

Une alternative à l’exploitation minière terrestre est l’extraction des nodules de minerai des grands fonds, communément appelés nodules de manganèse, qui, outre de grandes quantités de manganèse, contiennent également une proportion significative de cuivre, de nickel et de cobalt. Ils se trouvent en grande quantité dans la zone Clarion-Clipperton dans le Pacifique.

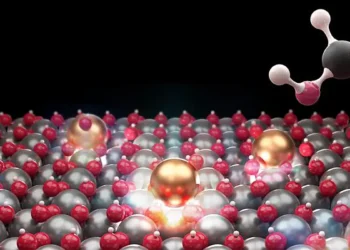

Une équipe de l’Institut Max Planck pour les matériaux durables a maintenant présenté un procédé efficace et à faible émission de CO2 dans la revue Science Advances, permettant d’extraire le cuivre, le nickel et le cobalt du minerai des grands fonds par fusion et réduction avec de l’hydrogène. La méthode est nettement plus durable que le procédé utilisé par l’entreprise canadienne TMC pour la réduction des minerais des grands fonds avec des composés à base de carbone dans son projet Nori-D. L’utilisation de l’hydrogène pour la réduction réduit les émissions de CO2 de plus de 90 pour cent si de l’hydrogène vert et de l’électricité renouvelable sont utilisés. L’approche de l’équipe Max Planck nécessite également près de 20 pour cent d’énergie en moins et moins d’étapes de traitement.

Aucune déforestation et beaucoup moins de déchets dans l’exploitation minière des grands fonds

« L’extraction de ces nodules dans les grands fonds marins laisse aussi une empreinte environnementale« , souligne Dierk Raabe, directeur à l’Institut Max Planck pour les matériaux durables. C’est pourquoi j’étais contre l’exploitation de ces ressources il y a quelques années encore, pour ne pas répéter les mêmes erreurs que sur terre. »

Entre-temps, cependant, le scientifique des matériaux s’est ouvert à l’idée de l’exploitation minière des grands fonds – du moins si elle est réalisée de la manière la plus écologique possible. Sa vision a changé pour plusieurs raisons, notamment parce que l’extraction des métaux à partir des minerais des grands fonds n’impliquerait pas le travail des enfants et entraînerait beaucoup moins de déforestation et beaucoup moins de déchets. Par exemple, la production des métaux pour 1 milliard de batteries de voitures électriques générerait 9 milliards de tonnes de déchets rocheux si les matériaux étaient extraits des minerais des grands fonds, tandis que 63 milliards de tonnes de roches inutilisables devraient être déversées s’ils étaient extraits des gisements terrestres. C’est ce qu’ont calculé des chercheurs de l’Université du Delaware.

L’empreinte environnementale de la production de métaux à partir des minerais des grands fonds serait donc nettement plus petite avec le procédé de l’équipe Max Planck. « Nous réduisons les minerais séchés avec un plasma d’hydrogène directement dans un four à arc électrique« , explique Ubaid Manzoor, qui a réalisé les expériences dans le cadre de ses recherches doctorales.

Les chercheurs parviennent déjà à récupérer presque tout le cuivre sous forme de métal pur en faisant fondre le minerai puis en laissant le métal fondu refroidir légèrement. Dès qu’ils laissent l’hydrogène s’écouler dans le four, un alliage de cuivre, de nickel et de cobalt, entre autres éléments, est produit parallèlement à divers oxydes de manganèse, dont certains peuvent être utilisés dans les batteries. Les proportions dans l’alliage varient selon la durée de la réduction. « Parce que nous pouvons séparer le cuivre en premier, il devient plus facile de traiter l’alliage restant« , précise Manzoor. Dans une étude antérieure, Manzoor et son équipe de chercheurs avaient déjà présenté un procédé très similaire qui peut être utilisé pour extraire le nickel des minerais exploités sur terre de manière respectueuse du climat.

Une contribution à l’analyse complète du cycle de vie de l’exploitation minière des grands fonds

Que l’exploitation minière des grands fonds remplace un jour l’exploitation terrestre reste l’objet de négociations internationales. « Avec notre travail, nous voulons fournir une méthode durable pour extraire les métaux critiques des nodules des grands fonds et les données nécessaires à des décisions éclairées, en tenant compte des impacts environnementaux à la fois de l’extraction et du traitement des minerais« , indique Manzoor. Et pour Raabe, une chose est claire : « Si nous voulons nous éloigner d’une économie intensive en CO2, nous devrons accepter quelques pilules amères.«

Article : « Low-waste, single-step, sustainable extraction of critical metals from deep-sea polymetallic nodules » – Journal : Science Advances – DOI : 10.1126/sciadv.aea1223

Source : Institut Max Planck pour les matériaux durables