Dans le domaine du stockage de l’énergie, une véritable révolution pourrait être en marche grâce aux batteries à anode de silicium. Ces dernières représentent une clé majeure pour atteindre les objectifs climatiques et exploiter pleinement le potentiel des véhicules électriques.

Néanmoins, une contrainte de taille subsiste : l’épuisement irréversible des ions lithium dans les anodes de silicium, freinant ainsi le développement des batteries lithium-ion de nouvelle génération.

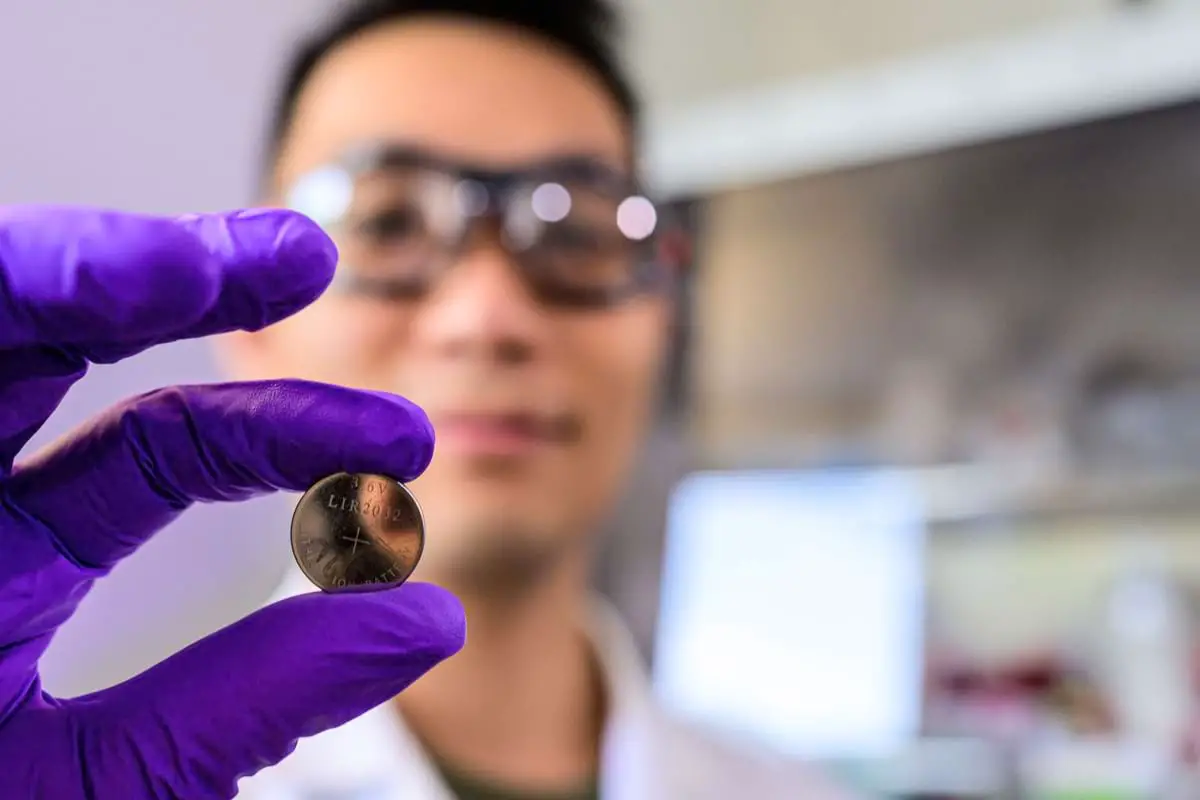

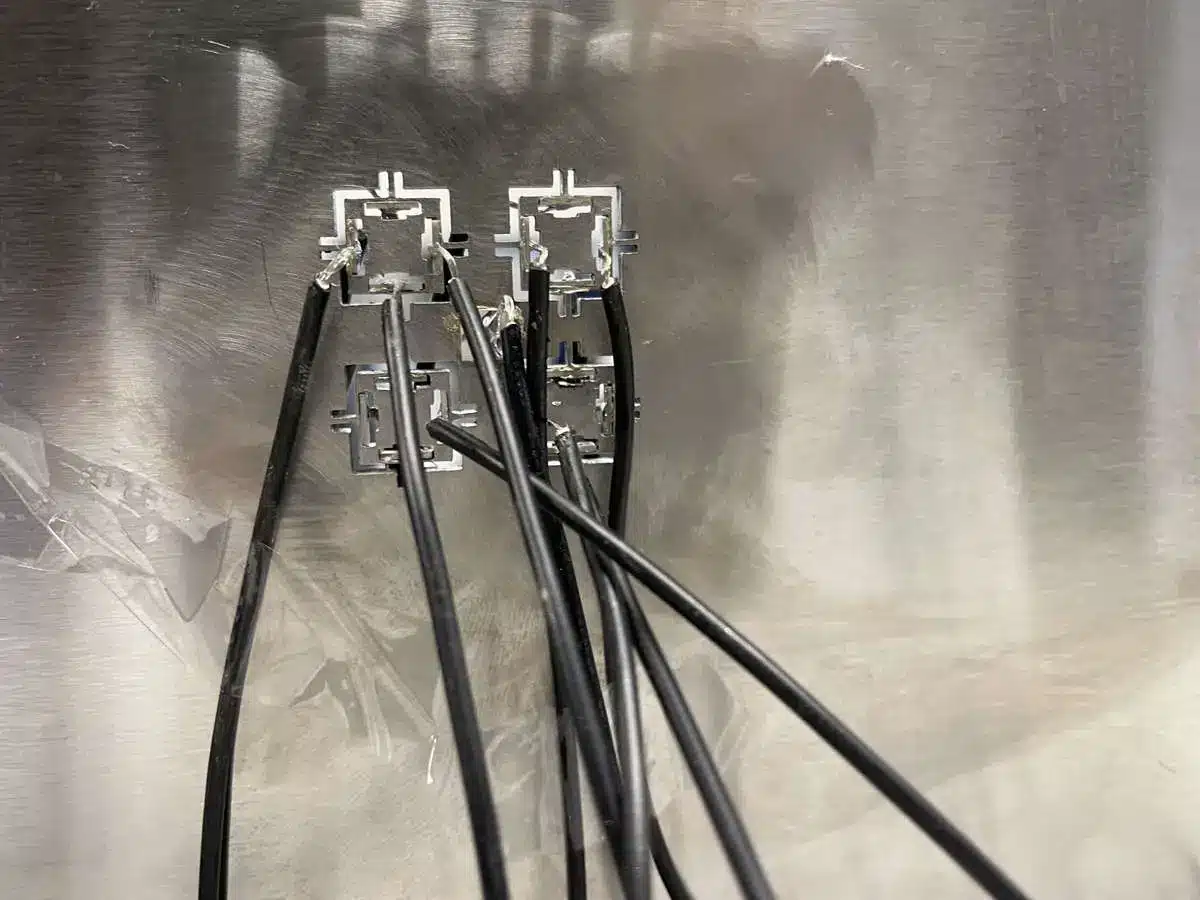

Des chercheurs de l’École d’ingénierie George R. Brown de l’Université Rice ont cependant élaboré une méthode aisément évolutive pour optimiser la pré-lithiation. Ce processus, qui atténue la perte de lithium et améliore les cycles de vie des batteries, consiste à recouvrir les anodes de silicium de particules de métal lithium stabilisé (SLMP).

Selon les travaux du laboratoire de Sibani Lisa Biswal, ingénieure chimiste et biomoléculaire, pulvériser les anodes avec un mélange de particules et d’un tensioactif augmente la durée de vie de la batterie de 22% à 44%. Les cellules de batterie avec une plus grande quantité de revêtement ont d’abord atteint une stabilité et une durée de vie supérieures. Cependant, un revêtement de particules plus abondant entraîne un piégeage accru du lithium lorsqu’il est soumis à pleine capacité, ce qui fait décliner la batterie plus rapidement lors des cycles suivants.

Le remplacement du graphite par le silicium dans les batteries lithium-ion augmenterait considérablement leur densité énergétique – c’est-à-dire la quantité d’énergie stockée par rapport à leur poids et à leur taille. En effet, le graphite, composé de carbone, peut contenir moins d’ions lithium que le silicium. Il faut six atomes de carbone pour chaque ion lithium, tandis qu’un seul atome de silicium peut se lier à quatre ions lithium.

« Le silicium est l’un des matériaux qui ont la capacité d’améliorer réellement la densité énergétique du côté anode des batteries lithium-ion« , a déclaré Biswal. « C’est pourquoi il y a actuellement cette poussée dans la science des batteries pour remplacer les anodes de graphite par des anodes de silicium. »

Cependant, le silicium présente d’autres propriétés qui posent des défis.

« L’un des principaux problèmes du silicium est qu’il forme continuellement ce que nous appelons une couche d’interphase solide-électrolyte ou SEI qui consomme effectivement du lithium« , a expliqué Biswal.

Cette couche est formée lorsque l’électrolyte d’une cellule de batterie réagit avec les électrons et les ions lithium, créant une couche de sels de l’ordre du nanomètre déposée sur l’anode. Une fois formée, la couche isole l’électrolyte de l’anode, empêchant la réaction de se poursuivre. Cependant, le SEI peut se briser tout au long des cycles de charge et de décharge suivants, et, lorsqu’il se reforme, il épuise encore plus irréversiblement la réserve de lithium de la batterie.

« Le volume d’une anode en silicium varie à mesure que la batterie est utilisée, ce qui peut rompre le SEI ou le rendre instable« , a déclaré Quan Nguyen principal auteur de l’étude. « Nous souhaitons que cette couche reste stable tout au long des cycles de charge et de décharge ultérieurs de la batterie.«

La méthode de pré-lithiation développée par Biswal et son équipe améliore la stabilité de la couche SEI, ce qui signifie que moins d’ions lithium sont épuisés lors de sa formation.

« La pré-lithiation est une stratégie conçue pour compenser la perte de lithium qui se produit typiquement avec le silicium« , a déclaré Biswal. « On peut la comparer à l’amorçage d’une surface, comme lorsque vous peignez un mur et que vous devez d’abord appliquer une sous-couche pour que votre peinture adhère. La pré-lithiation nous permet de ‘préparer’ les anodes pour que les batteries aient une durée de vie plus stable et prolongée. »

Si ces particules et la pré-lithiation ne sont pas nouvelles, le laboratoire de Biswal a réussi à améliorer le processus d’une manière qui peut être facilement incorporée dans les procédés de fabrication de batteries existants.

« Un aspect du processus définitivement inédit et développé par Quan est l’utilisation d’un tensioactif pour aider à disperser les particules« , a révélé Biswal. « Cela n’a jamais été rapporté auparavant, et c’est ce qui permet d’obtenir une dispersion uniforme. Ainsi, au lieu de s’agglutiner ou de s’accumuler en différents endroits dans la batterie, elles peuvent être réparties uniformément. »

Nguyen a expliqué que le mélange des particules avec un solvant sans le tensioactif n’entraînerait pas un revêtement uniforme. De plus, la méthode de pulvérisation s’est révélée plus efficace pour obtenir une distribution uniforme que d’autres méthodes d’application sur les anodes.

« La méthode de pulvérisation est compatible avec la fabrication à grande échelle« , a déclaré Nguyen.

Contrôler la capacité de cycle de la cellule est crucial pour le processus.

« Si vous ne contrôlez pas la capacité à laquelle vous cyclez la cellule, une plus grande quantité de particules déclenchera ce mécanisme de piégeage du lithium que nous avons découvert et décrit dans l’article« , a expliqué Nguyen. « Mais si vous cyclez la cellule avec une répartition uniforme du revêtement, alors le piégeage du lithium n’aura pas lieu. »

« Si nous trouvons des moyens d’éviter le piégeage du lithium en optimisant les stratégies de cycle et la quantité de SLMP, cela nous permettrait d’exploiter mieux la densité énergétique supérieure des anodes à base de silicium. »

L’étude est publiée dans ACS Applied Energy Materials.

Effets de prélithiation dans l’amélioration des anodes à base de silicium pour les batteries au lithium-ion à cellule complète à l’aide de particules de lithium métal stabilisées | ACS Applied Energy Materials | DOI : 10.1021/acsaem.3c00713

Auteurs : Quan Anh Nguyen, Anulekha K. Haridas, Tanguy Terlier et Sibani Lisa Biswal

Crédit : Photo by Jeff Fitlow/Rice University