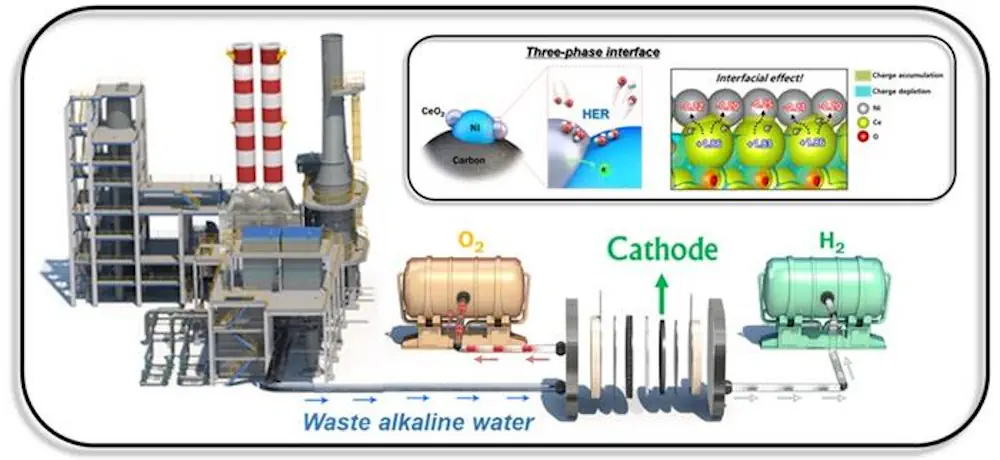

Le Dr Sung Mook Choi et son équipe de recherche de la division Recherche sur les matériaux énergétiques et environnementaux de l’Institut coréen des sciences des matériaux (KIMS) ont réussi à mettre au point un catalyseur d’évolution d’hydrogène à base de métaux non précieux hautement durable, destiné à être utilisé dans un système d’électrolyse directe utilisant des eaux alcalines usées et des membranes échangeuses d’anions (AEM). Cette avancée majeure permet de produire de l’hydrogène propre en utilisant directement les eaux usées alcalines issues des processus industriels. Il est à noter que le catalyseur développé a été appliqué à un système d’électrolyse à cellule unique de 64 cm² à l’échelle commerciale et a démontré une efficacité élevée de production d’hydrogène avec une dégradation des performances inférieure à 5 %, même après plus de 2 000 heures de fonctionnement continu, ce qui est très prometteur pour une application dans le monde réel.

Les eaux alcalines usées sont générées en grandes quantités par la fabrication de semi-conducteurs et les processus de gravure/nettoyage des métaux. Cependant, en raison du coût élevé du traitement et des risques potentiels pour l’environnement, leur réutilisation reste économiquement inefficace. L’électrolyse de l’eau par membrane échangeuse d’anions (AEMWE) est considérée comme une méthode appropriée pour utiliser directement les eaux alcalines usées sans avoir besoin d’une purification séparée. Néanmoins, les impuretés et les ions contenus dans les eaux usées ont longtemps interféré avec les réactions électrochimiques pendant l’électrolyse, réduisant considérablement l’efficacité de la production d’hydrogène.

L’équipe de recherche a découvert que l’interface entre le nickel et l’oxyde de cérium présente une faible énergie de liaison avec les ions d’impuretés présents dans les eaux alcalines usées. Cette découverte a été validée théoriquement grâce à une étude collaborative avec le groupe du professeur Min Ho Seo de l’université nationale de Pukyong, à l’aide de calculs de la théorie fonctionnelle de la densité (DFT). De plus, en collaboration avec l’équipe du professeur Jang Yong Lee de l’université Konkuk, les chercheurs ont mis au point une membrane échangeuse d’anions très résistante, capable de maintenir ses performances même dans des environnements riches en impuretés.

Au cours de ce processus de développement, l’équipe de recherche a créé un catalyseur hétérostructuré à base de nickel et d’oxyde de cérium, sans métaux précieux. Ce catalyseur peut être directement appliqué aux systèmes d’électrolyse de l’eau utilisant des eaux alcalines usées, sans nécessiter de processus de purification complexes. L’équipe a ainsi réalisé une avancée technologique qui permet non seulement de réduire les coûts de production d’hydrogène, mais aussi de limiter la pollution environnementale.

Les systèmes d’électrolyse conventionnels à base d’eau douce nécessitent environ 18 tonnes d’eau brute pour produire 1 tonne d’hydrogène, dont environ 9 tonnes d’eau ultra-pure doivent être extraites. Le coût de la purification de cette quantité d’eau est estimé à environ 2 340 dollars américains. En revanche, la « technologie d’électrolyse directe de l’eau alcaline usée » mise au point par l’équipe de recherche permet d’utiliser de grands volumes d’eau alcaline usée sans purification, ce qui réduit considérablement le coût de production de l’hydrogène.

L’équipe de recherche a synthétisé le catalyseur hétérostructuré à base de métaux non précieux, à partir d’oxydes de nickel et de cérium, en utilisant une méthode de coprécipitation qui permet une production à grande échelle facile en dissolvant plusieurs substances et en les précipitant simultanément. Le catalyseur final a été obtenu grâce à un processus de traitement thermique en deux étapes. Cette approche a permis la formation de nombreuses lacunes d’oxygène et a maximisé les interactions électron-métal-support (EMSI), améliorant ainsi à la fois les performances catalytiques et la durabilité. Les lacunes d’oxygène facilitent la circulation des électrons, accélérant la réaction d’évolution de l’hydrogène (HER), tandis que les fortes interactions entre le métal et les matériaux environnants améliorent la stabilité et l’efficacité opérationnelles du catalyseur.

Une fois commercialisée, cette technologie devrait accélérer l’autosuffisance des matériaux composants clés dans les industries de la mobilité et de l’énergie de demain, tout en contribuant à la création de nouveaux marchés pour l’hydrogène propre. Fort de cette réussite, l’équipe de recherche travaille également au développement d’une technologie AEMWE de nouvelle génération qui utilise directement l’eau de mer comme source.

Le Dr Sung Mook Choi, chercheur principal au KIMS, a déclaré : « Grâce à cette étude, nous avons démontré que l’eau alcaline issue des déchets industriels peut être efficacement recyclée pour la production d’hydrogène, ce qui réduit considérablement les coûts de production tout en minimisant le risque d’accidents de fuite pendant le transport des eaux usées. » Il a ajouté : « La technologie d’électrolyse non basée sur l’eau douce devrait susciter un intérêt croissant dans le domaine de la production d’hydrogène propre à l’avenir. »

Article : « Collapsing the Bottleneck by Interfacial Effect of Ni/CeO2 for Long-Term Hydrogen Production using Waste Alkaline Water in Practical-Scale Anion Exchange Membrane Water Electrolyzer » – DOI : 10.1002/advs.202502484

Source : KIMS

Fiche Synthèse

Vous vous demandez comment produire efficacement de l’hydrogène propre tout en valorisant les déchets industriels ? Voici une avancée majeure qui répond à de nombreuses questions sur le recyclage des eaux contaminées, la réduction des coûts industriels et la transition énergétique durable.

À qui cela s’adresse-t-il ?

- Industriels de la production d’hydrogène

- Acteurs de la mobilité hydrogène et de la transition énergétique

- Entreprises concernées par la gestion et le traitement des eaux usées

- Chercheurs et ingénieurs en science des matériaux et électrochimie

- Décideurs politiques engagés dans la décarbonation

Problème actuel

- Traitement coûteux et polluant des eaux usées alcalines générées par l’industrie des semi-conducteurs et du nettoyage des métaux.

- Production d’hydrogène limitée par le besoin d’eau ultrapure, avec une forte consommation énergétique et un coût de purification avoisinant 2340 USD par tonne d’hydrogène produite.

Avancée majeure du KIMS : catalyseur non-précieux pour l’électrolyse directe des eaux alcalines usagées

Réponse à la question : Comment produire de l’hydrogène à partir d’eaux usées industrielles sans purification coûteuse ?

L’équipe du Dr. Sung Mook Choi, au sein du Korea Institute of Materials Science (KIMS), a mis au point un catalyseur très durable, sans métaux précieux, capable de produire efficacement de l’hydrogène à partir d’eau alcaline usagée, grâce à :

- Un catalyseur hétérostructuré à base de nickel et d’oxyde de cérium

- Résistance prouvée aux ions et impuretés présents dans les effluents industriels

- Dégradation de performance inférieure à 5% après plus de 2000 heures d’opération continue à l’échelle préindustrielle (64 cm²)

- Une membrane échangeuse d’anions hautement résistante, conçue pour maintenir l’efficacité même dans des milieux pollués

Avantages clés :

- Aucune nécessité de purification préalable de l’eau

- Réduction significative du coût de production d’hydrogène

- Solution éprouvée à l’échelle commerciale

- Amélioration environnementale : revalorisation d’eaux usées industrielles

Comment ce système fonctionne-t-il ?

- Électrolyse directe des eaux alcalines usées

- Déploiement du catalyseur Ni/CeO₂ sur une cellule d’électrolyse commerciale avec système de membrane échangeuse d’anions (AEMWE)

- Interface nickel-oxyde de cérium : Faible affinité chimique pour les impuretés, validée par calculs ab initio (DFT) en collaboration avec l’Université Pukyong National

- Production d’hydrogène propre continue, même en présence d’impuretés industrielles

- Procédé de synthèse en co-précipitation puis traitement thermique, permettant une production massive et économique

- Création de vacants d’oxygène et maximisation des interactions électron-métal-support, accélérant la réaction d’évolution de l’hydrogène (HER)

Applications concrètes & cas d’usage

- Production décentralisée d’hydrogène pour la mobilité et l’industrie

- Autonomie accrue pour l’industrie des composants clés

- Réduction des risques liés au transport des effluents

- Potentiel d’extension à l’utilisation directe de l’eau de mer

Chiffres clés

- 18 tonnes d’eau douce nécessaires pour produire 1 tonne d’hydrogène par électrolyse classique, dont 9 tonnes d’eau ultrapure ; le nouveau procédé s’affranchit de cette contrainte

- Dégradation du rendement inférieur à 5% après 2000 heures (échelle 64 cm²)

- Coûts de purification évités : environ 2340 USD/tonne d’hydrogène

Avis d’expert

« Cette technologie ouvre la voie à la transformation des déchets industriels en ressource énergétique stratégique, tout en réduisant considérablement le coût de l’hydrogène propre. »

— Dr. Sung Mook Choi, responsable de l’étude au KIMS

Références & portée scientifique

- Article publié dans Advanced Science (IF : 14,3) le 9 juin 2025

- Titre : Collapsing the Bottleneck by Interfacial Effect of Ni/CeO2 for Long-Term Hydrogen Production using Waste Alkaline Water in Practical-Scale Anion Exchange Membrane Water Electrolyzer

- DOI : 10.1002/advs.202502484

- Projet soutenu par la National Research Foundation of Korea (NRF) et le Ministère de la Science et des TIC

À propos du Korea Institute of Materials Science (KIMS)

Le KIMS est une référence nationale en matière de R&D en sciences des matériaux, opérant sous le Ministère coréen des Sciences et des TIC. Il apporte son expertise à l’industrie, allant de la recherche fondamentale à l’évaluation technique et à l’innovation industrielle.