Alors que le monde cherche des moyens de réduire les émissions de gaz à effet de serre, des chercheurs du Sandia National Laboratories ont montré qu’un nouveau superalliage imprimé en 3D pourrait aider les centrales électriques à produire plus d’électricité tout en produisant moins de carbone.

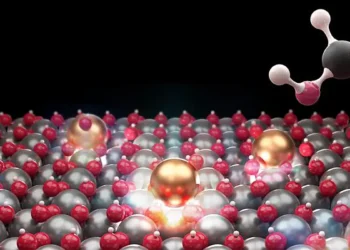

Les scientifiques de Sandia, en collaboration avec des chercheurs du laboratoire national d’Ames, de l’université d’État de l’Iowa et de Bruker Corp. ont utilisé une imprimante 3D pour créer un alliage métallique haute performance, ou superalliage, dont la composition inhabituelle le rend plus résistant et plus léger que les matériaux de pointe actuellement utilisés dans les turbines à gaz. Ces résultats pourraient avoir de larges répercussions dans le secteur de l’énergie ainsi que dans les industries aérospatiale et automobile, et laissent entrevoir une nouvelle catégorie d’alliages similaires qui attendent d’être découverts.

« Nous montrons que ce matériau permet d’obtenir des combinaisons jusqu’ici inaccessibles de haute résistance, de faible poids et de résilience à haute température« , a déclaré Andrew Kustas, un scientifique de Sandia. « Nous pensons que nous y sommes parvenus en partie grâce à l’approche de la fabrication additive.«

L’équipe a publié ses conclusions dans la revue Applied Materials Today.

Un matériau résistant à la chaleur élevée, essentiel pour les turbines des centrales électriques

Selon l’Administration américaine d’information sur l’énergie, environ 80 % de l’électricité aux États-Unis provient de centrales électriques à combustibles fossiles ou nucléaires. Ces deux types d’installations utilisent la chaleur pour faire tourner les turbines qui produisent l’électricité. L’efficacité des centrales électriques est limitée par la température à laquelle les pièces métalliques des turbines peuvent être chauffées. Si les turbines peuvent fonctionner à des températures plus élevées, « davantage d’énergie peut être convertie en électricité tout en réduisant la quantité de chaleur résiduelle rejetée dans l’environnement », a déclaré Sal Rodriguez, un ingénieur nucléaire de Sandia qui n’a pas participé à la recherche.

Les expériences de Sandia ont montré que le nouveau superalliage – 42 % d’aluminium, 25 % de titane, 13 % de niobium, 8 % de zirconium, 8 % de molybdène et 4 % de tantale – était plus résistant à 800 degrés Celsius (1 472 degrés Fahrenheit) que de nombreux autres alliages à haute performance, y compris ceux actuellement utilisés dans les pièces de turbines, et encore plus résistant lorsqu’il était ramené à température ambiante.

« C’est donc une solution gagnante pour une énergie plus économique et pour l’environnement« , a déclaré M. Rodriguez.

L’énergie n’est pas la seule industrie qui pourrait bénéficier de ces découvertes. Les chercheurs en aérospatiale recherchent des matériaux légers qui restent solides à haute température. En outre, Nic Argibay, scientifique du laboratoire d’Ames, a déclaré qu’Ames et Sandia s’associent à l’industrie pour étudier comment des alliages de ce type pourraient être utilisés dans l’industrie automobile.

« La théorie de la structure électronique menée par l’Ames Lab a permis de comprendre les origines atomiques de ces propriétés utiles, et nous sommes maintenant en train d’optimiser cette nouvelle catégorie d’alliages pour relever les défis de la fabrication et de l’extensibilité« , a déclaré Nic Argibay.

Le département de l’énergie et le programme Laboratory Directed Research and Development de Sandia ont financé cette recherche.

Une découverte qui met en lumière les changements dans la science des matériaux

La fabrication additive, également appelée impression 3D, est connue comme une méthode de fabrication polyvalente et économe en énergie. Une technique d’impression courante utilise un laser à haute puissance pour faire fondre par flashage un matériau, généralement un plastique ou un métal. L’imprimante dépose ensuite ce matériau en couches, construisant un objet à mesure que le matériau fondu refroidit et se solidifie rapidement.

Mais cette nouvelle recherche démontre que cette technologie peut également être réutilisée comme moyen rapide et efficace de fabriquer de nouveaux matériaux. Les membres de l’équipe de Sandia ont utilisé une imprimante 3D pour faire fondre rapidement des métaux en poudre et en imprimer immédiatement un échantillon.

La création de Sandia représente également un changement fondamental dans le développement des alliages, car aucun métal ne représente plus de la moitié du matériau. À titre de comparaison, l’acier est constitué d’environ 98 % de fer combiné à du carbone, entre autres éléments.

« Le fer et une pincée de carbone ont changé le monde« , a déclaré M. Kustas. « Nous avons beaucoup d’exemples de cas où nous avons combiné deux ou trois éléments pour en faire un alliage technique utile. Maintenant, nous commençons à en combiner quatre ou cinq, voire plus, dans un seul matériau. Et c’est à ce moment-là que les choses commencent vraiment à devenir intéressantes et stimulantes du point de vue de la science des matériaux et de la métallurgie. »

L’évolutivité et le coût sont des défis à relever

Pour l’avenir, l’équipe souhaite déterminer si des techniques de modélisation informatique avancées pourraient aider les chercheurs à découvrir d’autres membres de ce qui pourrait être une nouvelle classe de superalliages de haute performance, propices à la fabrication additive.

« Ce sont des mélanges extrêmement complexes« , a déclaré le scientifique de Sandia Michael Chandross, expert en modélisation informatique à l’échelle atomique, qui n’a pas participé directement à l’étude. « Tous ces métaux interagissent au niveau microscopique, voire atomique, et ce sont ces interactions qui déterminent réellement la résistance d’un métal, sa malléabilité, son point de fusion, etc. Notre modèle élimine une grande partie des incertitudes de la métallurgie, car il peut calculer tout cela et nous permettre de prédire les performances d’un nouveau matériau avant de le fabriquer.«

M. Kustas a déclaré qu’il y avait des défis à relever. D’abord, il pourrait être difficile de produire le nouveau superalliage en grandes quantités sans fissures microscopiques, ce qui est un défi général dans la fabrication additive. Il ajoute que les matériaux entrant dans la composition de l’alliage sont coûteux. L’alliage pourrait donc ne pas convenir aux biens de consommation pour lesquels la réduction des coûts est une préoccupation majeure.

« Avec toutes ces mises en garde, si ce procédé est évolutif et que nous pouvons en faire une pièce en vrac, cela changera la donne« , a déclaré M. Kustas.

Légende :Levi Van Bastian, technologue des Sandia National Laboratories, travaille à l’impression de matériaux sur la machine Laser Engineered Net Shaping, qui permet aux scientifiques d’imprimer en 3D de nouveaux superalliages.

Crédit : Craig Fritz, Sandia National Laboratories

Sandia National Laboratories est un laboratoire multimission exploité par National Technology and Engineering Solutions of Sandia LLC, une filiale à 100 % de Honeywell International Inc. pour le compte de la National Nuclear Security Administration du ministère américain de l’Énergie. Sandia Labs a des responsabilités majeures en matière de recherche et de développement dans les domaines de la dissuasion nucléaire, de la sécurité mondiale, de la défense, des technologies énergétiques et de la compétitivité économique. Ses principales installations se trouvent à Albuquerque, au Nouveau-Mexique, et à Livermore, en Californie.